Установки для сшитого полиэтилена

Установки для сшитого полиэтилена – тема, кажущаяся простой на первый взгляд. В каталогах предлагают готовые комплексы, с цифрами и характеристиками. Но реальность такова, что выбор и внедрение оборудования для получения ПВХ-труб с термопластической сшитыми (ПВХ-ТПС) – это не просто покупка машины. Это целая инженерная задача, требующая понимания процессов, материалов и, самое главное, опыта. Несколько лет работы в этой сфере научили меня тому, что в процессе проектирования и реализации часто упускают важные моменты, которые потом приводят к серьезным проблемам. Это не просто 'настроить оборудование', а создать эффективную и надежную производственную линию.

Почему стандартные решения не всегда подходят?

Первое, что часто вижу – это попытка адаптировать универсальные установки для сшитого полиэтилена под конкретные требования. Да, это возможно, но зачастую приводит к компромиссам. Например, стандартная установка может работать с определенным диапазоном молекулярных масс полиэтилена, а ваш материал может отличаться. Использование оборудования, не рассчитанного на специфические свойства сырья, неизбежно ведет к ухудшению качества готовой продукции – снижению прочности, водостойкости, и даже к проблемам с стабильностью процесса экструзии. В итоге – брак, переделки и потери.

К тому же, часто не учитывают особенности производственного цикла. Например, слишком высокая скорость экструзии может привести к недостаточному сшиванию, что в свою очередь снизит эксплуатационные характеристики трубы. Или, наоборот, слишком низкая – увеличит время цикла и снизит производительность. Все эти параметры тесно взаимосвязаны, и их необходимо тщательно прорабатывать, исходя из конкретных целей производства. Я помню один случай, когда клиенту предлагали стандартную установку, а он хотел производить трубы с очень высокой прочностью на растяжение. Результат был плачевным: трубы получались хрупкими и трескались при нагрузке. Пришлось перепроектировать систему сшивки и подобрать другой тип полиэтилена. Это стоило времени и денег, но в итоге мы добились желаемого результата.

Важность правильного выбора оборудования для сшивки

Сам процесс сшивки – это ключевой момент. Существуют разные способы: термопластическое сшивание (ТПС), химическое сшивание (обычно с использованием перблорид-катализаторов) и комбинированные методы. Каждый из них имеет свои плюсы и минусы, и выбор зависит от типа полиэтилена, требуемых свойств трубы и экономических факторов. ТПС, например, проще в реализации и обслуживании, но может не обеспечивать такой высокой прочности, как химическое сшивание. Выбор оборудования для конкретного метода – отдельная большая тема. Нельзя просто купить самую дешевую установку, не учитывая ее соответствие выбранной технологии и требованиям к качеству продукции. ООО Ляонин Цзяи Кабель, как производитель кабелей, прекрасно понимает важность качественных материалов, и поэтому использует современные технологии и оборудование для производства своих изделий.

Проблемы с системой охлаждения и контроль температуры

Еще одна часто упускаемая деталь – это система охлаждения. В процессе экструзии и сшивки выделяется большое количество тепла, которое необходимо отводить. Недостаточная эффективность охлаждения может привести к деформации трубы, снижению ее прочности и даже к остановке процесса. Кроме того, необходимо тщательно контролировать температуру каждого участка экструдера и системы сшивки. Слишком высокая температура может вызвать термическое разложение полимера, а слишком низкая – ухудшить процесс сшивки. Использование современных систем терморегуляции и датчиков температуры – это инвестиция в стабильность и качество производства.

Лично я сталкивался с ситуацией, когда клиенту не удалось получить трубы с равномерной толщиной стенки из-за неравномерного охлаждения экструдера. Пришлось перепроектировать систему охлаждения и установить дополнительные теплообменники. Очень важно, чтобы система охлаждения была правильно спроектирована и настроена, а также чтобы регулярно проводилось ее техническое обслуживание.

Автоматизация контроля и управления процессом

Современные установки для сшитого полиэтилена часто оснащены системами автоматизации, которые позволяют контролировать и управлять всеми параметрами процесса: температурой, давлением, скоростью экструзии и т.д. Автоматизация не только повышает эффективность производства, но и снижает вероятность ошибок, связанных с человеческим фактором. Конечно, автоматизация требует дополнительных затрат, но в долгосрочной перспективе она окупается за счет снижения брака и повышения производительности. Хороший пример – это использование ПЛК (программируемых логических контроллеров) для управления экструдером и системой сшивки. ПЛК позволяют точно контролировать все параметры процесса и автоматически реагировать на отклонения от заданных значений.

Опыт внедрения: от неудач к успеху

Не могу не упомянуть о некоторых неудачных попытках, которые помогли мне лучше понять особенности производства сшитого полиэтилена. Например, однажды мы пытались внедрить установку, которая была адаптирована для производства труб небольшого диаметра. Оказалось, что такая установка не подходит для производства труб большего диаметра, так как она не обеспечивает достаточной мощности экструдера. Пришлось заменить установку на более мощную, что потребовало дополнительных затрат и времени. Но это был ценный опыт, который научил нас тщательно оценивать требования к оборудованию на этапе проектирования.

В другом случае, мы столкнулись с проблемой сшивки при использовании определенного типа полиэтилена. Оказалось, что необходимо использовать другой тип катализатора для эффективного сшивания. Это потребовало проведения дополнительных экспериментов и консультаций с производителем катализатора. Но в итоге мы нашли оптимальное решение и добились желаемого результата.

ООО Ляонин Цзяи Кабель и современное оборудование

ООО Ляонин Цзяи Кабель стремится к постоянному совершенствованию производственных процессов и использует современные установки для сшитого полиэтилена от ведущих мировых производителей. Мы уделяем особое внимание контролю качества сырья и параметров процесса, чтобы гарантировать выпуск продукции, соответствующей самым высоким требованиям. Наша команда опытных инженеров всегда готова помочь клиентам с выбором оборудования и внедрением технологий, чтобы обеспечить эффективное и надежное производство труб из сшитого полиэтилена.

Что дальше? Тенденции и перспективы

Рынок установок для сшитого полиэтилена постоянно развивается. В настоящее время наблюдается тенденция к увеличению автоматизации, повышению энергоэффективности и снижению себестоимости продукции. Также растет спрос на оборудование, которое позволяет производить трубы с различными свойствами: высокой прочностью, устойчивостью к высоким температурам, химической стойкостью и т.д. В будущем, я уверен, что будет еще больше инновационных решений, которые сделают производство труб из сшитого полиэтилена более эффективным и экологически чистым.

Постоянное обучение и обмен опытом – это ключ к успеху в этой сфере. Нельзя останавливаться на достигнутом и всегда стремиться к новым знаниям и технологиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

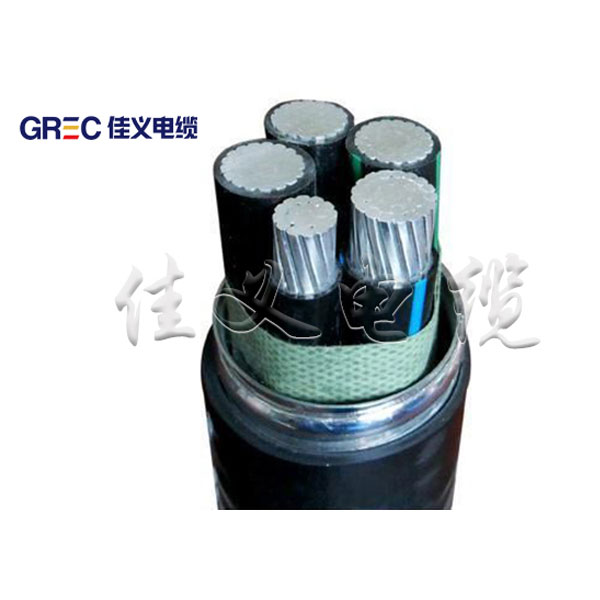

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов -

Экологически чистый зеленый кабель управления

Экологически чистый зеленый кабель управления -

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW -

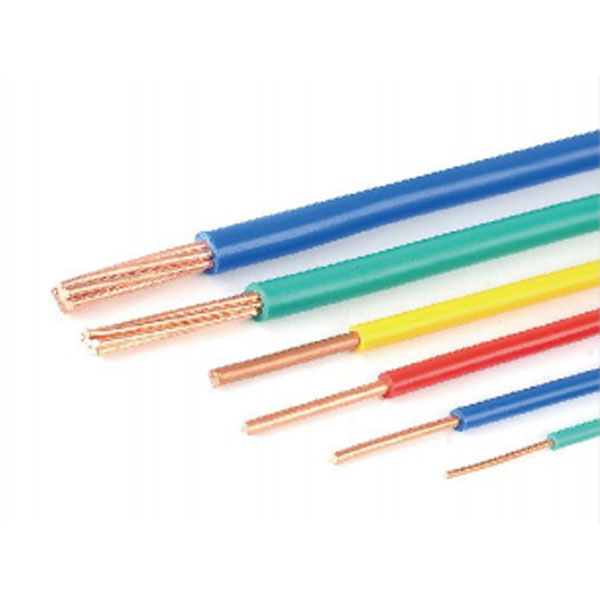

Экологически чистые огнестойкие провода и шнуры

Экологически чистые огнестойкие провода и шнуры -

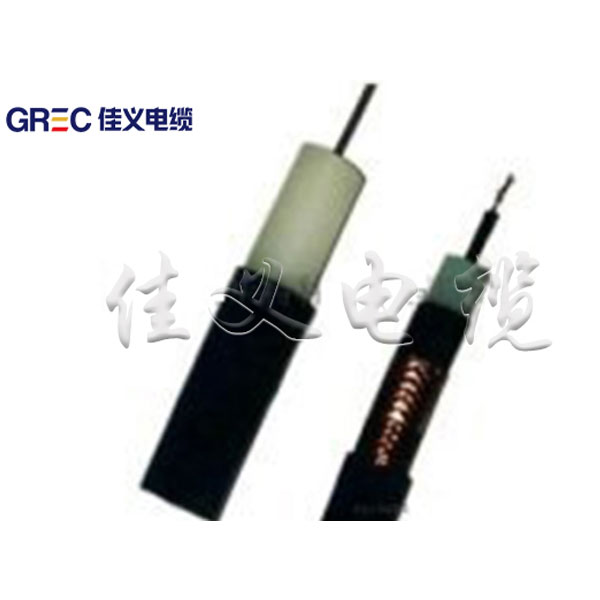

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением -

Огнестойкий силовой кабель с пластиковой изоляцией

Огнестойкий силовой кабель с пластиковой изоляцией -

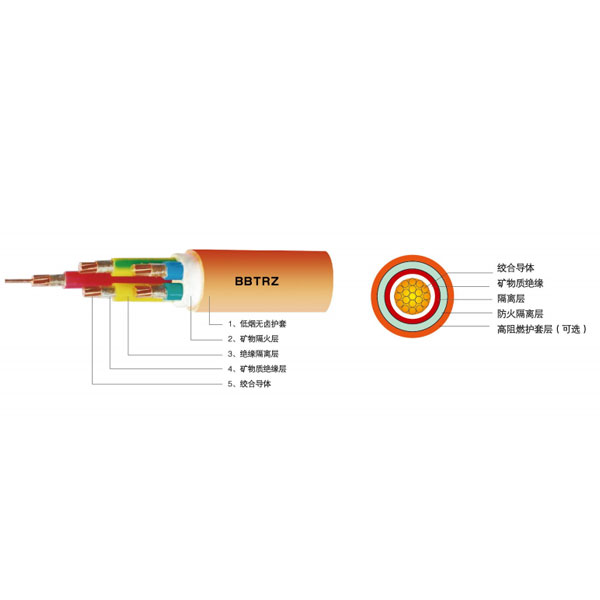

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ -

Кабель питания переменной частоты с пластиковой изоляцией

Кабель питания переменной частоты с пластиковой изоляцией -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

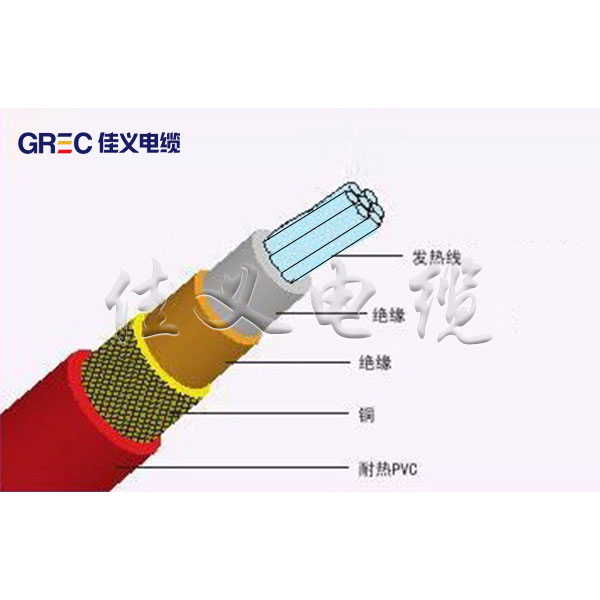

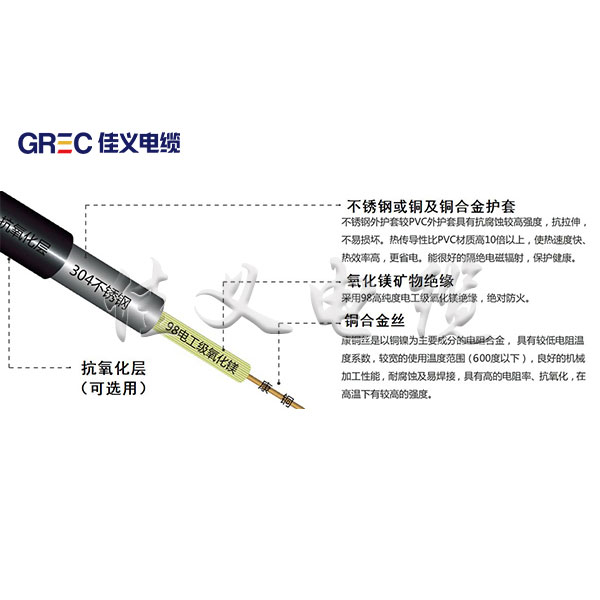

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY -

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA

Связанный поиск

Связанный поиск- Производители силовых кабелей 3х1

- Китай медный сердечник гофрированной медной оболочки слюдяной ленты минеральной изоляцией кабель управления

- Производитель медных сердечников гофрированной нержавеющей стали оболочкой слюды ленты минеральной изоляцией силовых кабелей

- Производитель медных жил гофрированной медной оболочкой ПВХ внешней оболочкой слюды ленты минеральной изоляцией силовых кабелей

- Основные покупатели изолированных проводов

- Медный сердечник гофрированная медная оболочка слюдяная лента минеральная изоляция кабель управления завод

- Поставщики воздушных кабелей с алюминиевой жилой с полиэтиленовой изоляцией на напряжение 1 кВ

- Китай Силовые кабели 1000

- Производители электрических кабелей

- Основные страны-покупатели силовых кабелей 3х4