Медный сердечник гофрированная медная оболочка слюдяная лента минеральная изоляция кабель управления завод

Задумывались ли вы когда-нибудь, насколько сложна конструкция современного кабеля управления? Часто производители упрощают описание, предлагая стандартные решения. Но вот что я понял за годы работы в сфере кабельного производства: 'просто кабель' – это очень условное понятие. И особенно это касается кабелей, где важна высокая термостойкость и надежность изоляции. Например, в системах автоматизации промышленных предприятий, или в кабелях для электроники, где перепады температур – обычное дело. Использование медного сердечника само по себе – это уже одно, но вот как именно организована защита от внешних воздействий – это уже совсем другая история.

Почему выбор материала для изоляции критичен?

Вопрос изоляции – это, пожалуй, самая сложная часть в проектировании и производстве кабелей. Часто мы сталкиваемся с ситуациями, когда кабель проходит испытания, но после года эксплуатации на производстве, где, например, значительные перепады температур, появляются проблемы. Это может быть из-за деградации материала изоляции, утечек, или просто из-за того, что выбранный вариант не соответствует условиям эксплуатации. Асбестовая лента, как исторически сложившаяся защита, хоть и обладает превосходными характеристиками термостойкости и огнестойкости, все же подвергается критике с точки зрения воздействия на здоровье. Поэтому сейчас активно ищутся более современные и экологичные альтернативы.

В нашем случае, мы часто используем комбинацию медного сердечника, гофрированной медной оболочки и минеральной изоляции. Эта комбинация позволяет добиться отличной электропроводности, механической прочности и, что особенно важно, высокой термостойкости. Гофрированная медная оболочка обеспечивает дополнительную защиту от механических повреждений и создает 'щит' для изоляции, что особенно важно в условиях вибрации и динамических нагрузок. Например, в кабелях для использования в движущихся механизмах – это необходимость.

Технологии производства и контроль качества

Сам процесс производства такого кабеля – это сложный технологический процесс. Начинается он с подготовки медного сердечника – чистота и однородность сердечника напрямую влияют на электропроводность кабеля. Затем, на сердечник наматывается изоляция – выбор материала изоляции зависит от требуемой термостойкости, диэлектрических свойств и условий эксплуатации. После изоляции наносится гофрированная медная оболочка, которая обычно получается методом холодной проволоки. Особо важен контроль качества на каждом этапе производства.

Мы используем современные методы контроля качества, включая ультразвуковой контроль сварных соединений, испытания на гибкость, термостойкость, а также электрические испытания. При производстве кабелей для использования в критически важных системах, таких как автоматизация и телемеханика, контроль качества проходит особенно строго. Это включает в себя не только контроль качества материала, но и контроль геометрии кабеля, изоляции и оболочки.

Опыт и ошибки

Были у нас и ошибки. Однажды, при производстве кабелей для работы в агрессивных средах, мы выбрали неправильный тип изоляции. Кабель быстро деградировал, что привело к серьезным проблемам на производстве. Этот случай научил нас еще больше внимания уделять выбору материала изоляции, учитывая все факторы, включая агрессивность окружающей среды.

Еще один вопрос, который часто возникает – это выбор толщины изоляции. Слишком тонкая изоляция может привести к перегреву и повреждению кабеля. Слишком толстая изоляция увеличивает габариты кабеля и повышает его стоимость. Поэтому необходимо тщательно рассчитывать толщину изоляции, учитывая максимальную рабочую температуру, напряжение и другие параметры.

Экологические аспекты и современные тенденции

Современные тенденции в кабельном производстве – это все большее внимание к экологическим аспектам. Сейчас активно разрабатываются и внедряются новые типы изоляции, которые не содержат опасных веществ. Например, мы сейчас экспериментируем с использованием полиамидных изоляционных материалов, которые обладают отличными диэлектрическими свойствами и являются более экологичными, чем традиционные материалы. Это направление развивается очень активно.

Одним из важных аспектов является переработка кабельных отходов. В настоящее время существует множество технологий переработки кабельных отходов, которые позволяют извлекать ценные материалы, такие как медь и алюминий. ООО Ляонин Цзяи Кабель заинтересовано в развитии экологически чистых технологий производства и переработки кабелей.

Мы активно сотрудничаем с поставщиками минеральной изоляции, исследуя новые композиционные материалы, чтобы добиться оптимального баланса между термостойкостью, экологичностью и стоимостью. В конечном счете, задача – предложить клиентам надежное и экологически безопасное решение, отвечающее всем требованиям современной промышленности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

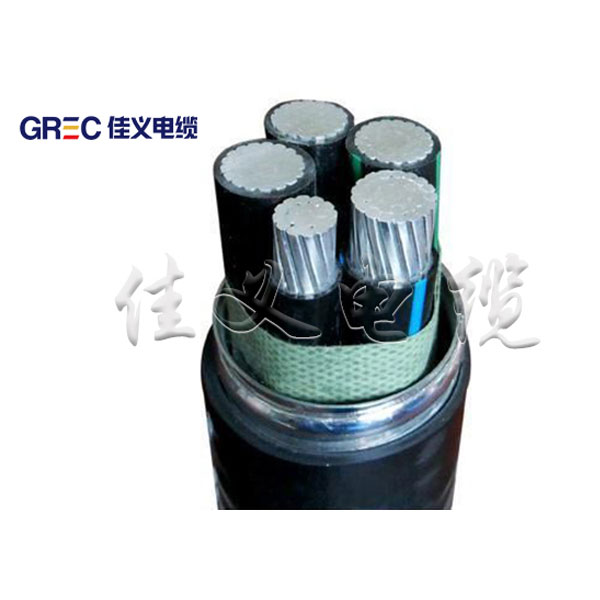

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

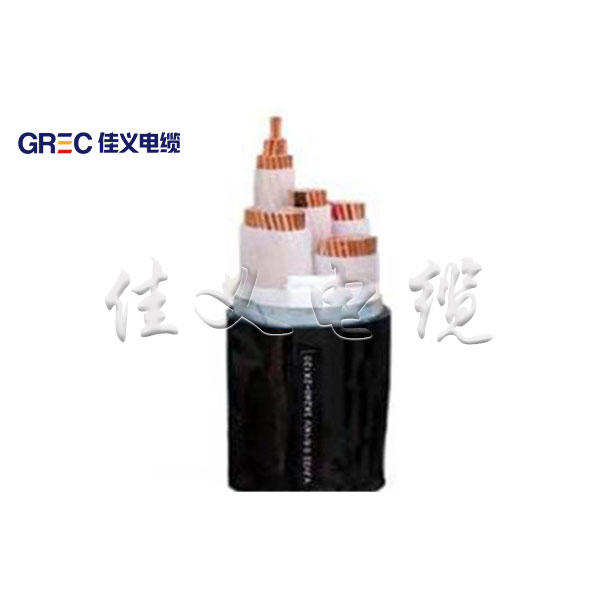

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией -

Экологически чистые силовые кабели

Экологически чистые силовые кабели -

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением -

Кабель для компьютеров и приборов

Кабель для компьютеров и приборов -

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ -

Силовой кабель с пластиковой изоляцией

Силовой кабель с пластиковой изоляцией -

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

Экологически чистый кабель управления

Экологически чистый кабель управления -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

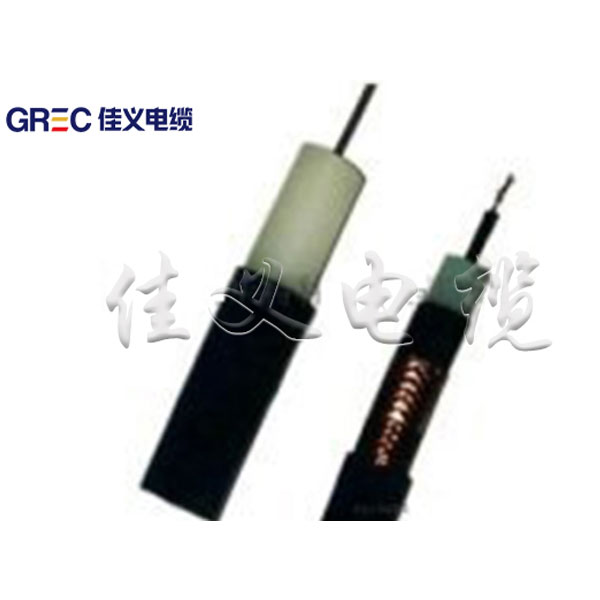

Компенсирующий кабель для термопары

Компенсирующий кабель для термопары

Связанный поиск

Связанный поиск- Производители наземных силовых кабелей

- Номинальное напряжение 10 кВ воздушный кабель с алюминиевой жилой и изоляцией из сшитого полиэтилена

- Медный сердечник медной оболочки высокой плотности полиэтилена антикоррозионной внешней оболочки минеральной изоляцией электрический нагревательный кабель из Китая

- Основные страны-покупатели силовых кабелей 1кВ

- Цены на сетевые кабели

- Номинальное напряжение 10 кВ мягкий медный жильный воздушный кабель с полиэтиленовой изоляцией

- Силовые кабели в Китае 50

- Гибкий огнестойкий кабель с минеральной изоляцией RTTZ

- кабель силовой с алюминиевыми жилами

- Цены на кабели безопасности