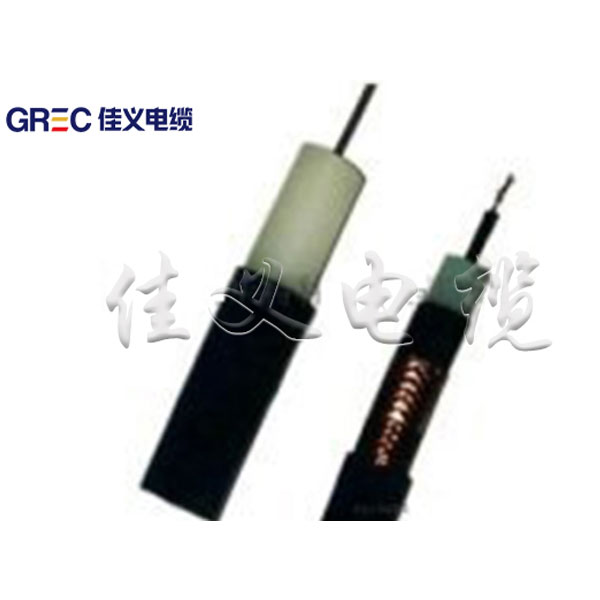

Китай медный сердечник гофрированные медные оболочки ПВХ оболочки слюды ленты минеральной изоляцией кабель управления

Кабели управления – это, казалось бы, простая вещь. Но если присмотреться, то становится понятно, что за их надежностью и долговечностью стоит сложный технологический процесс. Часто встречаются заблуждения, например, что выбор изоляции – это только вопрос стоимости. На самом деле, это критически важный фактор, напрямую влияющий на безопасность и эффективность работы кабеля. Особенно это касается кабелей, предназначенных для работы в условиях повышенных температур или вибраций. Я много лет занимаюсь производством кабелей, и вот что я могу сказать: выбор правильных компонентов – это половина успеха, а правильное их сочетание – это уже мастерство. В этой статье я поделюсь своим опытом, включая как удачные, так и не очень, рассматривая особенности применения медных сердечников, гофрированной меди, ПВХ и слюдяной изоляции.

Обзор: от простого к сложному – кабели управления сегодня

Современные требования к кабелям управления постоянно растут. Все больше и больше сфер применения – промышленность, энергетика, строительство – предъявляют повышенные требования к надежности, долговечности и безопасности. Простое соединение проводов изолирующей лентой уже давно не актуально. Сегодня нужно учитывать широкий спектр факторов – температурные режимы, механические нагрузки, воздействие агрессивных сред, требования к пожарной безопасности. И все это – в сочетании с необходимостью оптимизации себестоимости. Понимание этих требований – основа успешного производства и применения кабелей управления.

Ключевые компоненты: обзор и особенности

Для начала, давайте разберемся с ключевыми компонентами, которые влияют на характеристики кабеля. Медный сердечник, безусловно, является основой любого кабеля управления. Но не любой медь подойдет. Важно учитывать чистоту меди, ее механические свойства, а также способ ее обработки. Иногда бывает достаточно стандартного медного провода, но в более требовательных приложениях используют специальные сплавы, обеспечивающие повышенную электропроводность и устойчивость к коррозии. По опыту, часто недооценивают важность правильной подготовки медного сердечника перед намоткой изоляции. Недостаточная очистка или плохое смазывание могут привести к образованию трещин и снижению срока службы кабеля.

Гофрированная медь: прочность и гибкость

Гофрированная медь – это распространенный вариант для изготовления медных оболочек. Благодаря своей гибкости, она позволяет создавать кабели, которые легко прокладываются в сложных трассах. Однако, важно правильно выбрать степень гофры. Слишком тонкая гофра может легко помяться при монтаже, а слишком толстая – усложнить процесс прокладки. Мы часто сталкиваемся с ситуациями, когда заказчики выбирают гофру, не учитывая особенности установки. В итоге, кабель оказывается сложным в прокладке, а гофра быстро деформируется. Особенно это заметно в условиях вибрации или динамических нагрузок.

Важный момент – качество гофрированной меди. Некоторые производители используют некачественную медную проволоку, которая легко ломается при изгибе. Это может привести к обрыву кабеля и необходимости его замены. Поэтому, при выборе гофрированной меди, необходимо обращать внимание на ее механические характеристики и сертификаты качества.

Несколько раз приходилось возвращать поставки гофрированной меди из-за несоответствия заявленным характеристикам. Оказывается, продавцы пытались сэкономить на качестве материала, предлагая более дешевые аналоги. К сожалению, это часто встречается на рынке. Поэтому, всегда лучше немного переплатить, чем потом столкнуться с проблемами при эксплуатации кабеля. Особенно для кабелей, работающих в агрессивных средах, надежность гофры критична.

ПВХ оболочки: универсальность и доступность

ПВХ (поливинилхлорид) – один из самых распространенных материалов для изготовления оболочек кабелей управления. Он обладает хорошими диэлектрическими свойствами, устойчивостью к механическим повреждениям и относительно низкой стоимостью. Однако, ПВХ имеет свои недостатки. При высоких температурах он может выделять токсичные вещества, а под воздействием ультрафиолетового излучения он теряет свои свойства. Поэтому, для кабелей, предназначенных для работы в экстремальных условиях, часто используют другие материалы.

Мы используем ПВХ оболочки для кабелей управления в основном в помещениях, где нет высоких температур и прямого солнечного света. Для прокладки кабелей в открытых условиях, где возможен нагрев и воздействие ультрафиолета, мы предпочитаем использовать кабели с оболочкой из более устойчивых материалов, таких как XLPE (сшитый полиэтилен) или полиуретан. Но это, конечно, увеличивает стоимость кабеля.

Заметил, что многие производители пренебрегают качеством ПВХ при производстве оболочек. Некачественный ПВХ быстро трескается и теряет свои свойства, что приводит к преждевременному выходу кабеля из строя. Поэтому, важно выбирать ПВХ оболочку от проверенных поставщиков, которые гарантируют ее соответствие требованиям ГОСТ.

Слюдяная изоляция: высокая термостойкость

Слюдяная изоляция – это материал, который обладает исключительной термостойкостью и химической стойкостью. Он может выдерживать температуры до 250-300 градусов Цельсия, что делает его идеальным для использования в кабелях управления, работающих в условиях повышенных температур. Однако, слюдяная изоляция более дорогая, чем ПВХ, поэтому ее используют только в тех случаях, когда это действительно необходимо.

В нашей компании мы используем слюдяную изоляцию в кабелях управления, предназначенных для работы в системах отопления, электропечи и других устройствах, выделяющих большое количество тепла. Также мы используем ее в кабелях, проложенных вблизи источников тепла, таких как двигатели и трансформаторы. Слюдяная изоляция позволяет обеспечить надежную работу кабеля и предотвратить его перегрев.

Работа со слюдой требует определенных навыков и оборудования. Важно правильно обрабатывать слюду, чтобы избежать ее разрушения и образования пыли. Также необходимо использовать специальное оборудование для намотки изоляции, чтобы обеспечить равномерное распределение материала и избежать образования пустот. Неправильная обработка и намотка слюды может привести к снижению ее эффективности и преждевременному выходу кабеля из строя.

Слюдяные ленты и их применение

Стоит выделить слюдяные ленты, как отдельный тип изоляции. Они часто используются как дополнительный слой изоляции поверх основного материала, например ПВХ. Преимущества слюдяных лент заключаются в их высокой термостойкости и способности к самозалечиванию мелких повреждений. Это особенно важно для кабелей, работающих в вибрационных условиях или подвергающихся механическим воздействиям. Мы часто применяем слюдяные ленты в кабелях, проложенных вблизи подвижных частей оборудования. Они обеспечивают дополнительную защиту изоляции от механических повреждений и предотвращают ее разрушение.

Слюдяные ленты бывают разных типов, с разной толщиной и шириной. Выбор типа ленты зависит от конкретных требований к кабелю. Более тонкие ленты используются для изоляции мелких деталей, а более толстые – для изоляции крупных кабелей. Важно правильно подобрать толщину ленты, чтобы обеспечить необходимую защиту изоляции. Недостаточная толщина ленты не обеспечит достаточной защиты, а слишком толстая лента может усложнить процесс монтажа.

При использовании слюдяных лент важно следить за их качеством. Некачественная лента может быстро потерять свои свойства и не обеспечить должной защиты изоляции. Важно выбирать ленту от проверенных поставщиков, которые гарантируют ее соответствие требованиям ГОСТ. Также важно правильно хранить ленту, чтобы избежать ее повреждения.

Заключение: баланс качества и стоимости

В заключение хочется сказать, что выбор правильных компонентов для изготовления кабелей управления – это сложная задача, требующая опыта и знаний. Нельзя экономить на качестве материалов, так как это может привести к преждевременному выходу кабеля из строя и дорогостоящему ремонту. Важно учитывать все факторы, влияющие на характеристики кабеля, и правильно выбирать компоненты, соответствующие требованиям конкретного приложения. Личный опыт показывает, что правильный баланс между качеством и стоимостью – это залог успешного производства и применения кабелей управления.

<Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

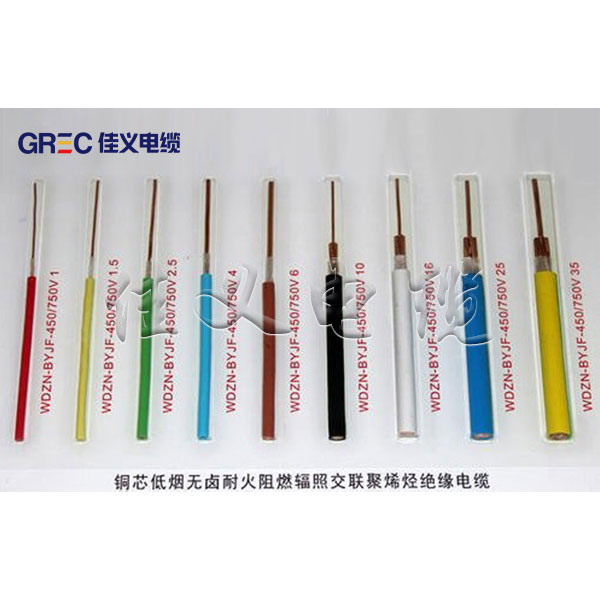

Провода и шнуры с пластиковой изоляцией

Провода и шнуры с пластиковой изоляцией -

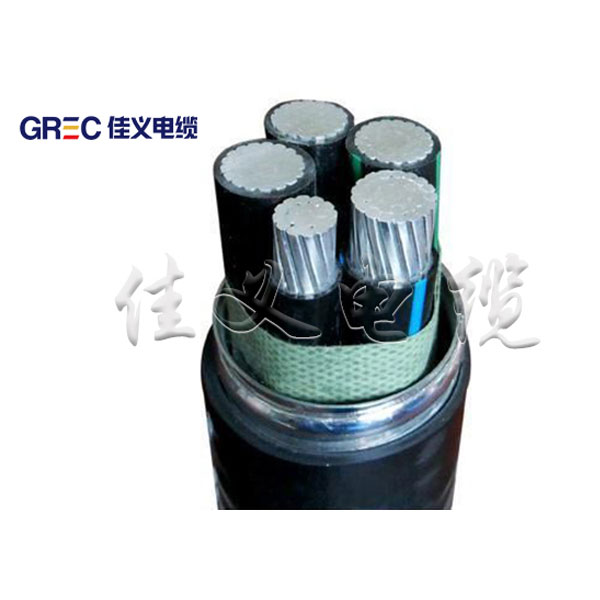

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

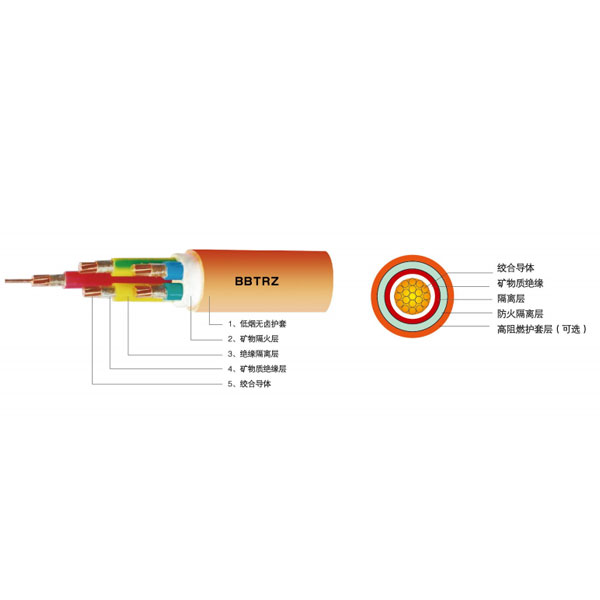

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

Кабель для компьютеров и приборов

Кабель для компьютеров и приборов -

Кабель питания переменной частоты с пластиковой изоляцией

Кабель питания переменной частоты с пластиковой изоляцией -

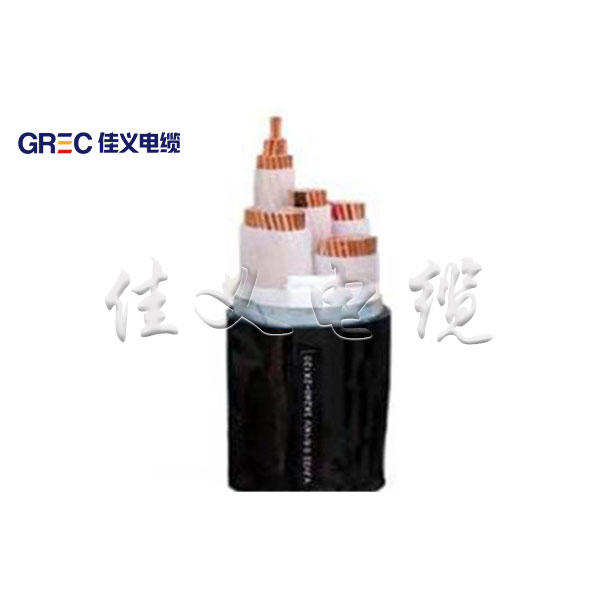

Экологически чистые силовые кабели

Экологически чистые силовые кабели -

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией -

Кабели для фотоэлектрических систем генерации электроэнергии

Кабели для фотоэлектрических систем генерации электроэнергии -

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW -

Экологически чистый зеленый кабель управления

Экологически чистый зеленый кабель управления -

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ -

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Связанный поиск

Связанный поиск- кабель 5 1 5 силовой

- кабель силовой бронированный

- Кабели для генераторов

- кабель силовой n pe

- Заводы электрических проводов для электрооборудования

- Поставщики воздушных кабелей с алюминиевой жилой на 10 кВ с изоляцией из полиэтилена естественного цвета сшивки

- Цены на кабели безопасности

- Медный сплав ядро медный сплав оболочка высокой плотности полиэтилен антикоррозионные внешней оболочки минеральной изоляцией электрический нагревательный кабель завод

- Силовые кабели с пластмассовой изоляцией из Китая

- Цены на специализированные кабели