Медный сплав ядро медный сплав оболочка высокой плотности полиэтилен антикоррозионные внешней оболочки минеральной изоляцией электрический нагревательный кабель завод

Задумывались ли вы когда-нибудь, почему в некоторых областях применения, особенно в нагревательных элементах, используется именно такой состав – медный сплав ядро медный сплав оболочка высокой плотности полиэтилен антикоррозионные внешней оболочки минеральной изоляцией электрический нагревательный кабель? Часто говорят об экономии, о простоте, но реальность оказывается гораздо сложнее. И, честно говоря, я видел немало попыток сэкономить на качестве, которые потом оборачивались головной болью для заказчика. В этой статье я хочу поделиться своим опытом в области разработки и производства подобных кабелей, рассказать о типичных проблемах и подходах к их решению.

Конструкция кабеля: больше, чем просто слои

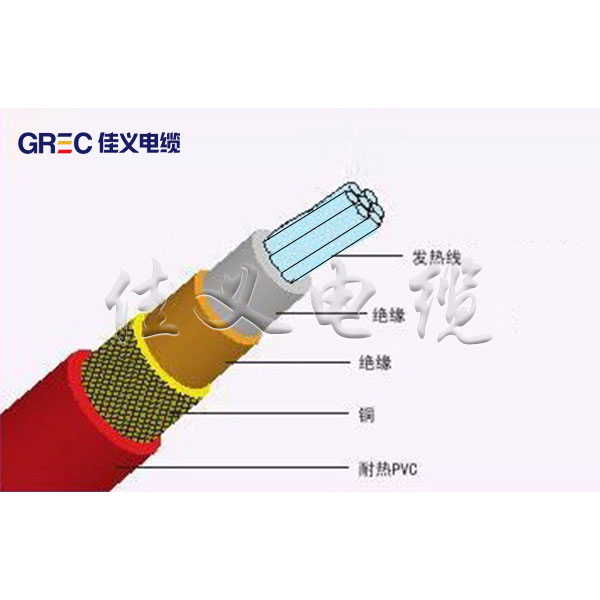

В основе любого кабеля, предназначенного для нагрева, лежит тщательно продуманная конструкция. Выбор материалов – это только верхушка айсберга. Возьмем, к примеру, сам кабель, описанный в ключевых словах. Здесь все начинается с медного сплава ядро. Обычно используют сплавы на основе меди с добавлением серебра, цинка, алюминия или других элементов. Важно понимать, что это не просто медь, а сплав, который обеспечивает оптимальную проводимость и устойчивость к окислению при высоких температурах. Неправильный выбор сплава – прямой путь к быстрому выходу из строя кабеля.

Дальше идет медный сплав оболочка. Здесь уже задача – обеспечить механическую прочность и защитить внутренние слои от повреждений. Обычно используются более прочные сплавы, а также учитывается возможность деформации и температурных расширений. Выбор конкретного сплава зависит от предполагаемых условий эксплуатации – например, от механических нагрузок и диапазона рабочих температур. Мы однажды столкнулись с проблемой, когда кабель, изготовленный из слишком хрупкого сплава, треснул при монтаже. Это стоило нам немало времени и денег на переделку.

Следующим этапом идет высокоплотность полиэтилен – электроизоляционный слой. Выбор полимера для изоляции – это ответственный момент, поскольку от него напрямую зависит безопасность и долговечность кабеля. Мы предпочитаем использовать полиэтилен высокой плотности (HDPE) – он обладает отличными диэлектрическими свойствами и устойчивостью к воздействию различных химических веществ. Однако, стоит учитывать, что HDPE менее устойчив к высоким температурам, чем другие изоляционные материалы, поэтому его применение требует тщательного подбора и соблюдения технологических процессов.

Проблемы с антикоррозионной защитой

Антикоррозионная защита внешней оболочки – это критически важный элемент для долговечности кабеля. Здесь часто допускают ошибки, экономя на качестве лакокрасочных материалов или не уделяя должного внимания подготовке поверхности. Чаще всего используют эпоксидные или полиуретановые покрытия. Но даже в этом случае необходимо учитывать условия эксплуатации – например, воздействие агрессивных сред, таких как кислоты, щелочи или соли. Мы регулярно наблюдаем случаи, когда покрытия отслаиваются, что приводит к коррозии медных компонентов и, как следствие, к выходу кабеля из строя. В этих случаях приходится прибегать к сложным и дорогостоящим методам восстановления.

Не стоит недооценивать роль подготовки поверхности перед нанесением антикоррозионного покрытия. Она должна быть безупречной – без пыли, грязи, смазки и других загрязнений. Иногда необходимо применять специальные методы очистки и травления, чтобы обеспечить надежное сцепление покрытия с металлом. Именно этот этап часто упускается из виду, и, как результат, покрытие отслаивается уже через короткое время.

Минеральная изоляция: не только защита от огня

Использование минеральной изоляции – это уже не только способ защиты от возгорания, но и дополнительная теплоизоляция. Мы используем различные виды минеральных изоляционных материалов, такие как минеральная вата, стекловолокно и асбестоцементные плиты. Выбор материала зависит от требуемых теплоизоляционных свойств и условий эксплуатации. Важно, чтобы минеральная изоляция была надежно закреплена и не деформировалась при монтаже. Однажды мы столкнулись с проблемой, когда минеральная вата сжалась при нагреве, что привело к ухудшению теплоизоляции и перегреву кабеля. Мы исправили эту ситуацию, используя более устойчивый к высоким температурам тип минеральной ваты.

Правильное уплотнение минеральной изоляции – это еще один важный момент. Слишком рыхлая изоляция не обеспечит достаточной защиты от огня, а слишком плотная может привести к повышению температуры кабеля и ухудшению его характеристик. Поэтому необходимо соблюдать рекомендованные производителем нормы уплотнения.

Опыт работы с различными типами кабелей

Наша компания ООО Ляонин Цзяи Кабель имеет опыт производства широкого спектра кабелей для различных отраслей промышленности – от энергетического оборудования до судостроения и авиации. Мы работаем с кабелями, предназначенными для эксплуатации в экстремальных условиях – при высоких температурах, вибрациях, механических нагрузках и воздействии агрессивных сред. В нашем распоряжении современное оборудование и квалифицированный персонал, что позволяет нам производить кабельные изделия, соответствующие самым высоким стандартам качества.

Мы постоянно работаем над улучшением конструкции и характеристик наших кабелей, используя современные материалы и технологии. Мы также тесно сотрудничаем с нашими клиентами, чтобы разрабатывать кабельные решения, которые полностью соответствуют их требованиям. Наш подход – это не просто производство кабелей, а предоставление комплексного решения, включающего в себя проектирование, разработку, производство и монтаж.

Случай из практики: Нагрев печей для керамического производства

Недавно нам поступил заказ на разработку и производство кабеля для нагрева печей в керамическом производстве. Клиент предъявил особые требования к кабелю – он должен был выдерживать высокие температуры (до 1200°C), работать в условиях интенсивной вибрации и быть устойчивым к воздействию пыли и искр. Мы разработали специальный кабель с использованием сплава на основе меди с добавлением серебра, который обеспечивает высокую проводимость и устойчивость к окислению при высоких температурах. В качестве антикоррозионного покрытия мы использовали полиуретановую пленку, которая обеспечивает надежную защиту от пыли и искр. Результат – кабель работает без перебоев уже более года, и клиент очень доволен.

Этот пример показывает, что разработка кабелей для высокотемпературных применений – это сложная задача, требующая глубоких знаний и опыта. Нельзя просто взять готовый проект и использовать его без доработки. Необходимо учитывать все факторы, влияющие на работу кабеля, и разрабатывать индивидуальное решение, которое полностью соответствует требованиям заказчика. И, конечно, качество материалов и технологии производства играет решающую роль.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

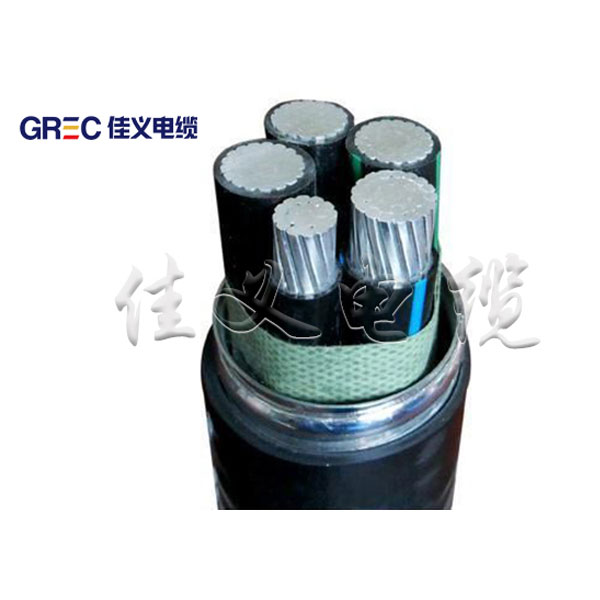

Номинальное напряжение 1кВ воздушный изолированный кабель

Номинальное напряжение 1кВ воздушный изолированный кабель -

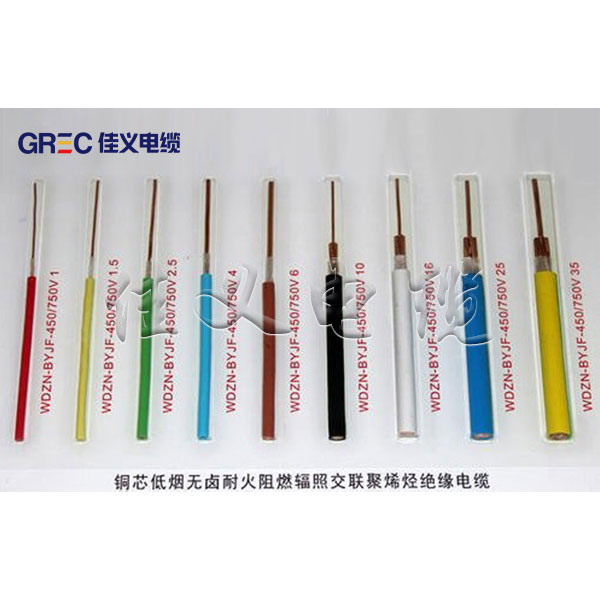

Провода и шнуры с пластиковой изоляцией

Провода и шнуры с пластиковой изоляцией -

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ -

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY -

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW -

Кабель для компьютеров и приборов

Кабель для компьютеров и приборов -

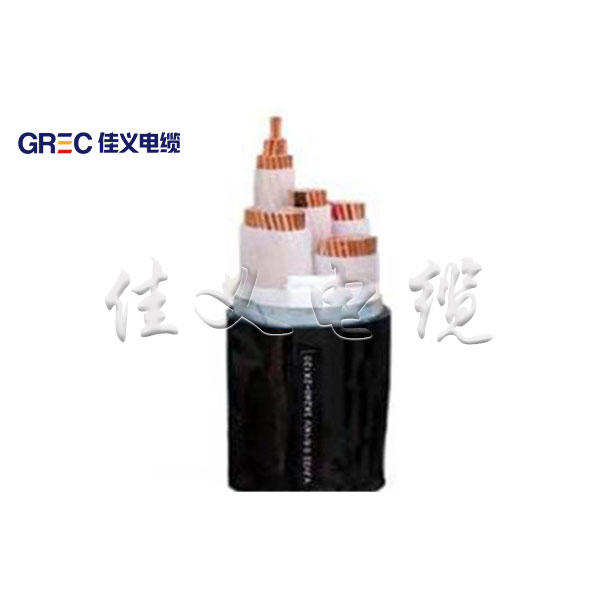

Экологически чистые силовые кабели

Экологически чистые силовые кабели -

Кабель питания переменной частоты с пластиковой изоляцией

Кабель питания переменной частоты с пластиковой изоляцией -

Силовой кабель с пластиковой изоляцией

Силовой кабель с пластиковой изоляцией -

Экологически чистый кабель управления

Экологически чистый кабель управления -

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Связанный поиск

Связанный поиск- Ведущие покупатели силовых кабелей 3х1

- Ведущий покупатель силовых кабелей среднего напряжения

- Цены на гибкие кабели

- Производители плоских силовых кабелей

- Цены на кабели для обогрева полов

- Производители жил силовых кабелей

- Производители одножильных кабелей

- Основные покупатели электрических проводов для электрооборудования

- Поставщики генераторных кабелей

- Ведущий покупатель силовых кабелей 5 2 5