Завод силовых кабелей 380

Кабельные заводы, особенно те, что специализируются на производстве кабельной продукции для высоких напряжений – это всегда серьезная работа. И часто, при обсуждении сетей 380В, люди начинают говорить о простоте. Ну, скажем так, говорят, что это “просто проложить”. Но опыт показывает, что здесь столько нюансов, что проще пересчитать звезды. Попытаюсь поделиться некоторыми мыслями, наблюдениями и ошибками, которые мы совершали в своей работе, возможно, кому-то это пригодится. Мы, в ООО Ляонин Цзяи Кабель, занимаемся производством кабельной продукции уже несколько лет, и за это время набили немало шрамов.

Основные сложности при производстве и эксплуатации кабеля для 380В

Первая, и, наверное, самая важная сложность, это, конечно, требования к качеству. Это не просто кабель, это элемент критически важной инфраструктуры. Любая неточность, будь то несоответствие сечению, проблема с изоляцией или даже небольшая дефектность при залегании кабеля, может привести к серьезным последствиям, включая аварии и просто простои. Мы постоянно сталкиваемся с ситуациями, когда клиенты приходят с запросами на специфические решения, часто с оговорками типа 'ну, на самом деле, это не так уж и сложно'. Сложно – это мягко сказано.

Особую сложность представляет собой температурный режим. Кабельные заводы должны обеспечивать строгий контроль температуры на всех этапах производства – от обработки сырья до финальной проверки. Неправильный температурный режим может негативно повлиять на свойства полимера, используемого для изоляции, и привести к преждевременному старению кабеля, особенно при эксплуатации в условиях высокой нагрузки. Мы много раз сталкивались с проблемами, когда кабель, произведенный с незначительным отклонением от температурного режима, начинал давать признак повреждения через несколько месяцев эксплуатации. Пришлось разбираться с причинно-следственными связями, перерабатывать партии и, конечно, объяснять клиентам.

Выбор материалов и их влияние на долговечность

Выбор материалов – это еще одна критически важная часть процесса. Здесь не стоит экономить. Использование некачественных компонентов может значительно снизить долговечность и надежность кабеля. Например, мы однажды потратили немало времени и средств на поиск поставщика изоляционного материала, который соответствовал бы нашим требованиям к устойчивости к перепадам температур, химической стойкости и механическим нагрузкам. Искали долго, потому что многие поставщики предлагали продукты, которые на бумаге соответствовали спецификациям, но при испытаниях оказывались непригодными. Запомнили этот опыт надолго.

Еще один момент, который часто упускают из виду – это совместимость различных материалов. Например, необходимо учитывать совместимость изоляционного материала с металлическим сердечником, а также с материалами, используемыми для оболочки кабеля. Несовместимость материалов может привести к возникновению гальванической коррозии, что, в свою очередь, снизит надежность кабеля и приведет к его преждевременному выходу из строя. Это особенно актуально при производстве кабелей для высоковольтных сетей, где коррозия может стать серьезной проблемой.

Контроль качества и испытания

Контроль качества – это неотъемлемая часть производства кабеля. Он должен осуществляться на всех этапах – от входного контроля сырья до финального контроля готовой продукции. Мы используем различные методы контроля качества, включая визуальный осмотр, измерения электрических параметров, испытания на механическую прочность и испытания на изоляцию. Иногда приходится прибегать к более сложным испытаниям, например, к испытаниям на прохождение короткого замыкания, чтобы убедиться в надежности кабеля в экстремальных условиях.

Особое внимание мы уделяем испытаниям на устойчивость к механическим нагрузкам. Кабель должен выдерживать определенные нагрузки при прокладке и эксплуатации, не повреждаясь и не теряя своих свойств. Для этого мы используем специальные испытательные стенды, которые позволяют имитировать различные условия эксплуатации. Недавно у нас был случай, когда кабель, прошедший все стандартные испытания, оказался хрупким при сгибании. Пришлось провести дополнительные испытания и пересмотреть технологию производства. Это показывает, что стандартных тестов иногда недостаточно, и нужно искать дополнительные способы проверки качества.

Важность автоматизации производства

Автоматизация, конечно, не панацея, но серьезно помогает в повышении точности и снижении человеческого фактора. Особенно это касается процессов обмотки, протяжки и контроля длины кабеля. Мы постепенно внедряем автоматизированные системы на нашем кабельном заводе, и уже видим положительный эффект – снижение брака и повышение производительности.

Практические советы и распространенные ошибки

Одна из самых распространенных ошибок, которую мы наблюдаем, это несоблюдение технологии залегания кабеля. Неправильное залегание может привести к перегреву кабеля и преждевременному выходу из строя. Кабель должен быть уложен с соблюдением определенного расстояния от других объектов, а также с использованием специальных кабельных каналов и муфт. Это не просто формальность, это необходимо для обеспечения безопасности и надежности электроснабжения.

Еще одна ошибка – это недостаточная защита кабеля от механических повреждений. Кабель должен быть защищен от повреждений при прокладке и эксплуатации, например, с использованием специальных кабельных коробок или защитных кожухов. Это особенно важно при прокладке кабеля в местах с высокой проходимостью или в условиях повышенной вибрации. Мы часто видим, как кабель повреждается из-за неправильной прокладки или из-за механических повреждений, и это приводит к серьезным авариям.

ООО Ляонин Цзяи Кабель: надежный поставщик кабельной продукции

В заключение хочу сказать, что производство кабеля для 380В – это сложная и ответственная задача, требующая высокой квалификации и опыта. Кабельные заводы должны постоянно совершенствовать свои технологии и методы контроля качества, чтобы обеспечивать надежность и безопасность электроснабжения. Мы в ООО Ляонин Цзяи Кабель стремимся к тому, чтобы наша продукция соответствовала самым высоким требованиям и ожиданиям наших клиентов. Мы гордимся тем, что являемся надежным поставщиком кабельной продукции для предприятий и организаций, работающих в различных отраслях промышленности. Вы можете найти больше информации о нас и нашей продукции на нашем сайте: https://www.lngrec.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением -

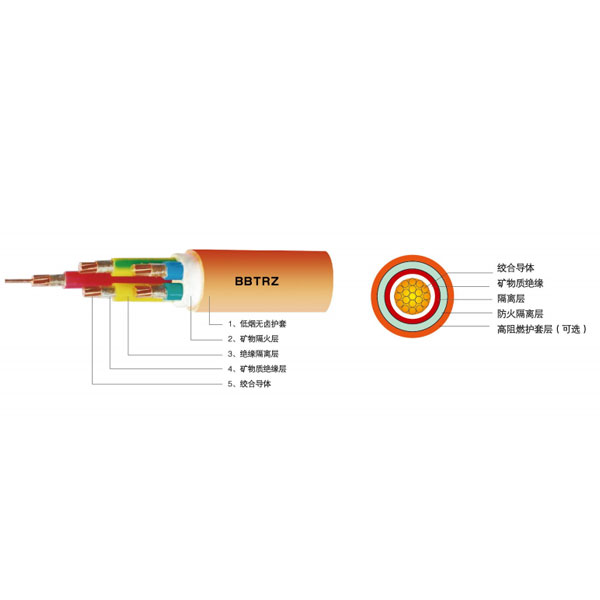

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ -

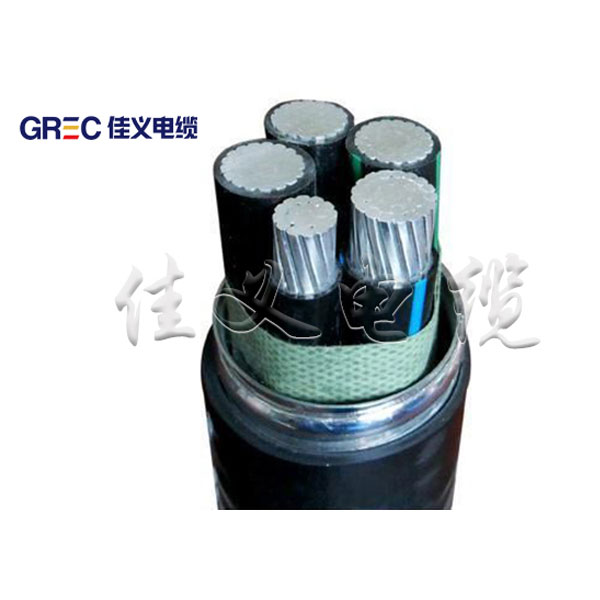

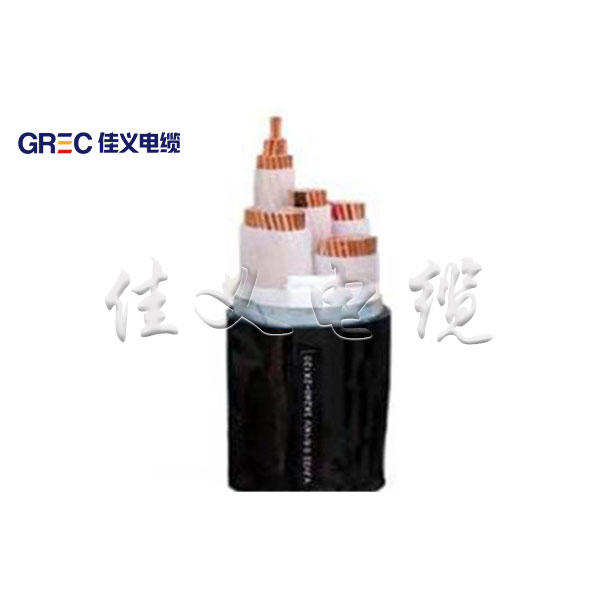

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией -

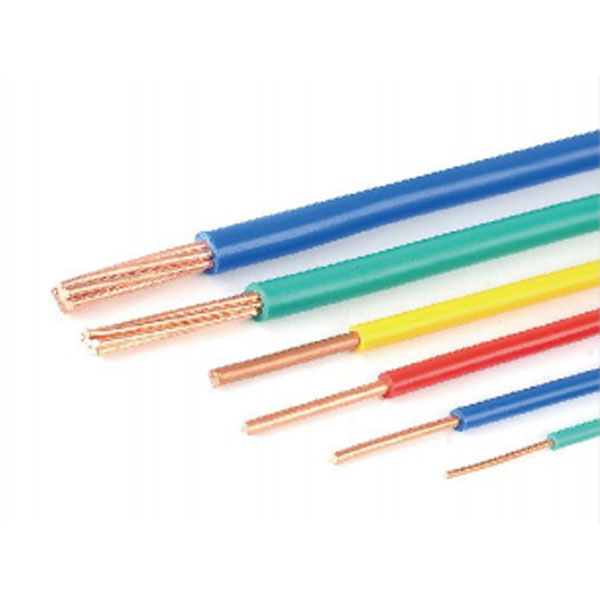

Экологически чистые силовые кабели

Экологически чистые силовые кабели -

Кабели для фотоэлектрических систем генерации электроэнергии

Кабели для фотоэлектрических систем генерации электроэнергии -

Огнестойкий силовой кабель с пластиковой изоляцией

Огнестойкий силовой кабель с пластиковой изоляцией -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

Кабель питания переменной частоты с пластиковой изоляцией

Кабель питания переменной частоты с пластиковой изоляцией -

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

Кабель управления с пластиковой изоляцией

Кабель управления с пластиковой изоляцией -

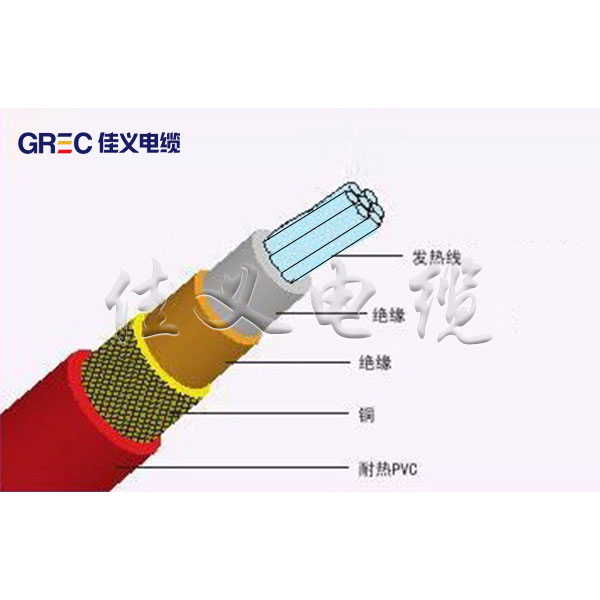

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY -

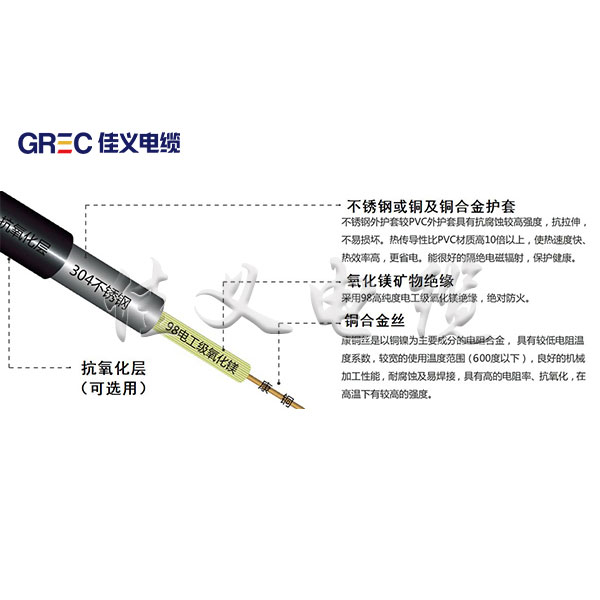

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA

Связанный поиск

Связанный поиск- Производитель промышленных кабелей

- Поставщики медной жилы гофрированной медной оболочки слюдяной ленты минеральной изоляцией контрольные кабели

- Силовой кабель 10-жильный завод

- силовой кабель цена

- Поставщики воздушных кабелей с медной жилой с полиэтиленовой изоляцией на напряжение 1 кВ

- Поставщики воздушных силовых кабелей

- Завод силовых кабелей 5 1 5

- Гибкие медные силовые кабели из Китая

- Ведущий покупатель огнестойких силовых кабелей

- Поставщики экранированных кабелей