Завод силовых кабелей 5 1 5

Часто, когда говорят о производстве **силовых кабелей**, сразу вспоминают огромные производственные линии и сложные технологии. И это, конечно, правда. Но редко кто задумывается о тонкостях, о тех нюансах, которые влияют на конечный результат. Словосочетание '**Завод силовых кабелей 5 1 5**' звучит как технический термин, но для многих специалистов, как и для меня, это сразу вызывает ассоциации с определенными требованиями и процессами. Изначально думал, что это какая-то внутренняя маркировка, но потом понял – это реальный тип кабеля, требующий особого подхода.

Что скрывается за обозначением 5 1 5?

Прежде чем углубиться в производственные процессы, нужно понять, что же такое '**Завод силовых кабелей 5 1 5**' на практике. Обычно, такое обозначение указывает на определенные характеристики кабеля – напряжение, количество жил и их сечение, а также тип изоляции. Но стандарты часто меняются, и даже при одном обозначении могут быть различия в зависимости от производителя. Важно знать, что **соблюдение ГОСТов и международных стандартов** – это не просто формальность, а гарантия безопасности и надежности. В нашем случае, часто приходится учитывать не только российские, но и европейские стандарты, особенно при экспорте продукции.

Вообще, с обозначениями кабелей часто возникает путаница. Встречаются случаи, когда на документах указаны несоответствующие параметры. Приходится тратить время на перепроверку, консультации со специалистами, а иногда – на переделку партии. Несколько раз столкнулся с ситуацией, когда заказчик требовал кабель, соответствующий определенной схеме, а на самом кабеле были указаны другие параметры. Это, конечно, серьезная проблема, которая может привести к серьезным последствиям, даже до аварий.

Типы изоляции и их влияние на производительность

Выбор типа изоляции – ключевой момент в производстве **силовых кабелей**. Нельзя сказать, что какой-то один тип лучше другого. Все зависит от условий эксплуатации: температура, влажность, механические нагрузки. Например, для кабелей, работающих в агрессивных средах, часто используют полиэтиленовую изоляцию с добавками, повышающими ее устойчивость к воздействию химических веществ. Но это увеличивает сложность производства и, соответственно, стоимость.

Я помню один проект – поставляли кабель для электростанции. Требования к изоляции были очень жесткие – стойкость к перепадам температур, радиации. Пришлось использовать специальный тип полиэтилена, который, к слову, очень сложно в обработке. Но это было необходимо, чтобы обеспечить надежную работу оборудования. В итоге, кабель прослужил без проблем более 10 лет – это говорит о качестве выбранной технологии и материалов.

Этапы производства: от подготовки до контроля качества

Производство **силовых кабелей** – это сложный многоступенчатый процесс. Начинается все с подготовки материалов: от закупки сырья до его хранения и транспортировки. Далее идет подготовка проводников – их очистка, покрытие, нанесение изоляции. Затем проводники собирают в жилы, которые затем скручивают в кабель.

Важный этап – это контроль качества на каждом этапе производства. Проверяются физические характеристики материалов, геометрия кабеля, качество изоляции, сопротивление изоляции. Мы используем различные методы контроля, включая ультразвуковой контроль, рентгенографию, измерение сопротивления и т.д. Иногда приходится прибегать к нестандартным методам, чтобы выявить скрытые дефекты.

Проблемы с соединением проводников и их решение

Одной из наиболее распространенных проблем при производстве **силовых кабелей** является обеспечение надежного соединения проводников. Плохое соединение может привести к повышению сопротивления кабеля, перегреву и даже к его разрушению. Чтобы избежать этого, мы используем специальные технологии соединения – сварку, пайку, механическое соединение. Выбор технологии зависит от типа проводников и требований к надежности соединения.

В прошлом, мы сталкивались с проблемой 'горячих точек' в соединении проводников. Это происходило из-за неравномерного распределения тепла при сварке. Пришлось менять технологию сварки и использовать специальные охлаждающие материалы. В результате, удалось значительно повысить надежность соединений и снизить риск возникновения перегрева.

Влияние автоматизации на качество и производительность

В последние годы наблюдается тенденция к автоматизации производства **силовых кабелей**. Это позволяет повысить производительность, снизить затраты и улучшить качество продукции. Автоматизация применяется на всех этапах производства – от подготовки материалов до упаковки готовой продукции. Мы постепенно внедряем автоматизированные линии для скрутки жил, намотки кабеля, нанесения изоляции и т.д.

Однако, автоматизация – это не панацея. Необходимо тщательно подходить к выбору оборудования и обучению персонала. Автоматизированные линии требуют квалифицированного обслуживания и ремонта. И, конечно, нельзя забывать о контроле качества на всех этапах автоматизированного производства.

Завод **ООО Ляонин Цзяи Кабель**: опыт и перспективы

Компания ООО Ляонин Цзяи Кабель, основанная в 2017 году, прошла большой путь развития. Мы начинали как небольшой производитель, а сейчас являемся одним из ведущих производителей **силовых кабелей** в регионе. Наш успех – это результат постоянного стремления к инновациям, высокого качества продукции и отличного обслуживания клиентов.

Мы постоянно работаем над улучшением наших производственных процессов, внедряем новые технологии, разрабатываем новые типы кабелей. Наша цель – обеспечивать наших клиентов надежными и безопасными кабелями, соответствующими всем требованиям и стандартам. В планах – расширение производственных мощностей, внедрение новых автоматизированных линий и увеличение доли на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

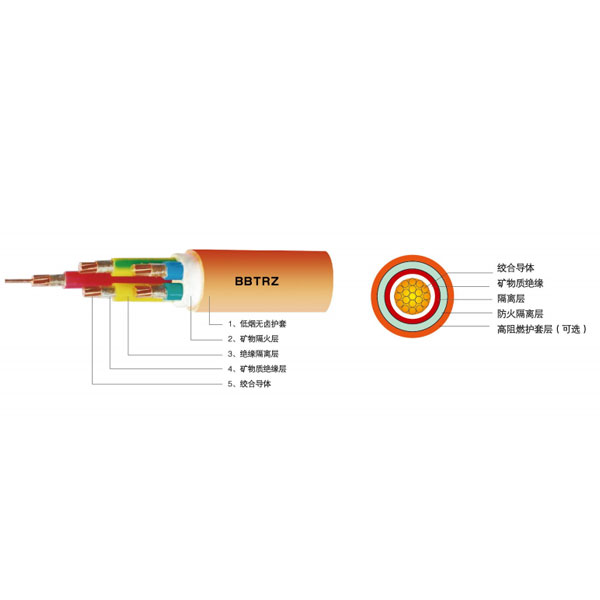

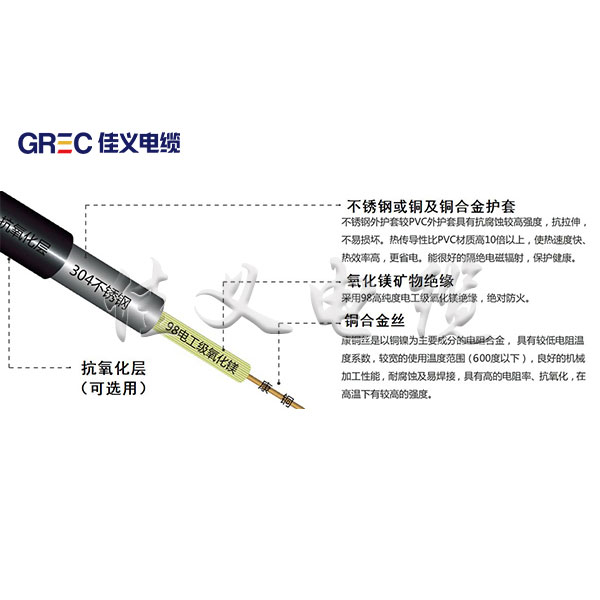

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ -

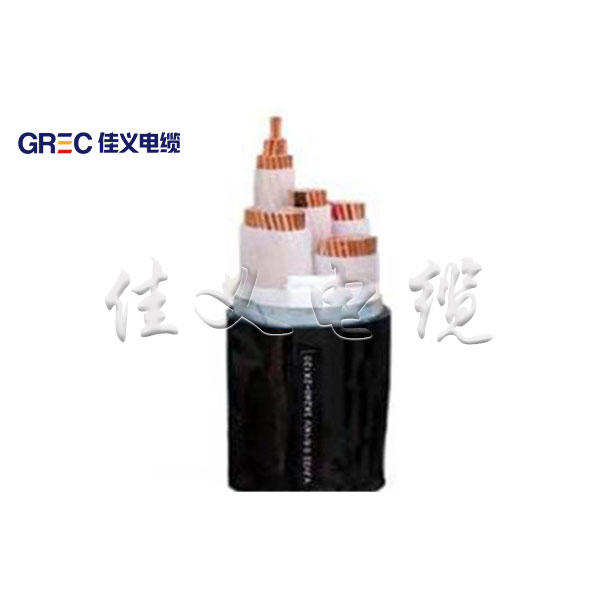

Экологически чистые силовые кабели

Экологически чистые силовые кабели -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

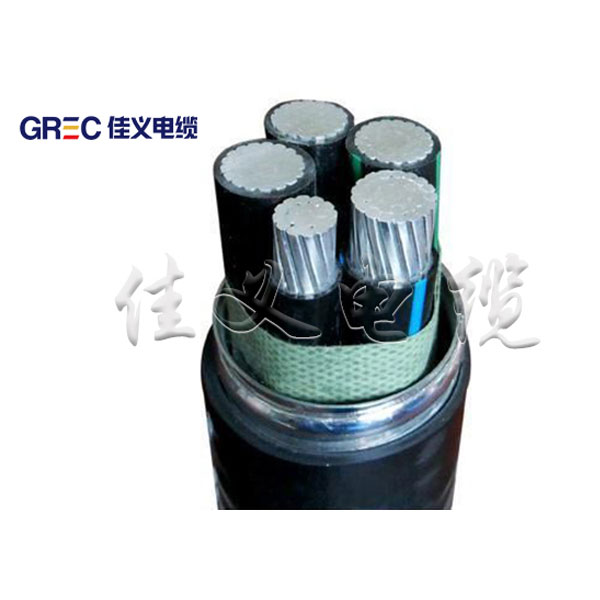

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией -

Экологически чистый зеленый кабель управления

Экологически чистый зеленый кабель управления -

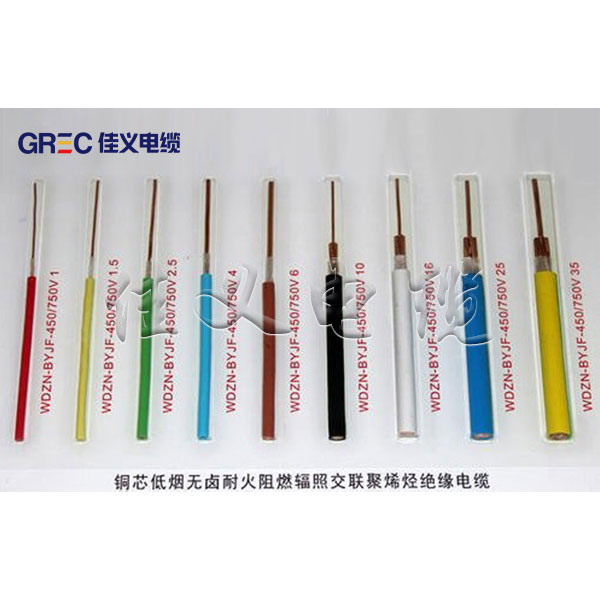

Провода и шнуры с пластиковой изоляцией

Провода и шнуры с пластиковой изоляцией -

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением -

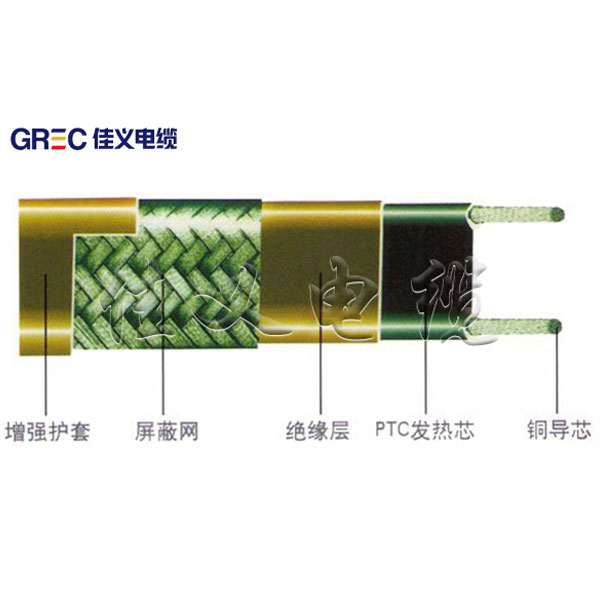

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA -

Экологически чистый кабель управления

Экологически чистый кабель управления -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

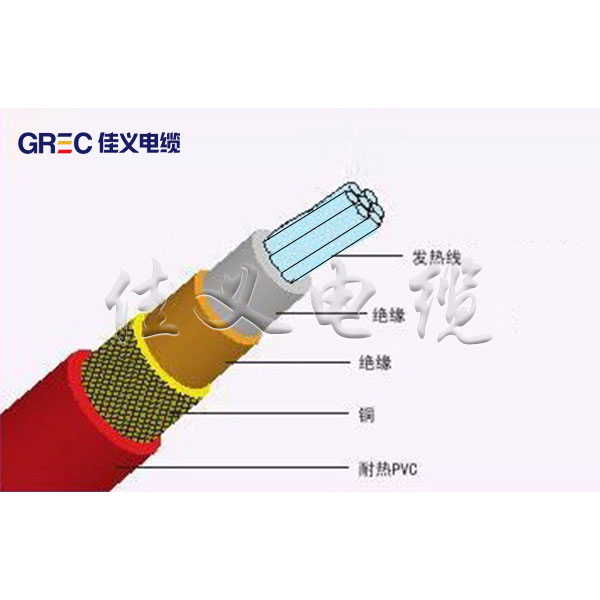

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY -

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW

Связанный поиск

Связанный поиск- Жилы силовых кабелей из Китая

- Провод и кабель для электрооборудования

- Завод гибких силовых кабелей

- Поставщики легких контрольных кабелей с минеральной изоляцией с медными жилами в медной оболочке

- Цены на минеральный кабель

- Поставщики медный сплав ядро медный сплав оболочка высокой плотности полиэтилен антикоррозионной внешней оболочки минеральной изоляцией электрический нагревательный кабель

- Резиновая оболочка

- Производитель RTTZ гибкий минеральной изоляцией огнезащитный кабель

- Кабели с верхней изоляцией

- Силовые кабели 10 цена