Завод по производству силовых кабелей из алюминиевого сплава

Завод по производству силовых кабелей из алюминиевого сплава – звучит просто, но на практике это целая история. Часто люди думают, что это просто заливаем расплавленный алюминий в форму. Это, конечно, сильно упрощает. Мы в ООО Ляонин Цзяи Кабель постоянно сталкиваемся с тем, что недооценивают сложность процесса, а потом удивляются результату. Хочется поделиться некоторыми наблюдениями, проблемами, и, возможно, немного опытом, который может пригодиться.

Проблемы с выбором сплава: больше, чем кажется

Первый и, пожалуй, самый важный этап – выбор подходящего алюминиевого сплава. Тут нет универсального решения. Разные сплавы обладают разными механическими свойствами: прочностью, пластичностью, коррозионной стойкостью. Выбор напрямую влияет на долговечность и эксплуатационные характеристики готового кабеля. Например, для кабелей, работающих в агрессивных средах (например, рядом с химическими заводами), необходимы сплавы с повышенной стойкостью к коррозии. Иногда возникают трудности с поиском нужного сплава в нужных объемах. Зависимость от поставщиков – серьезная проблема, которую нужно учитывать при планировании производства.

Мы долго тестировали различные сплавы перед тем, как закрепить выбор на определенном. Были эксперименты с различными составами, проводились испытания на прочность на растяжение, изгиб, циклические нагрузки. В итоге остановились на сплаве, который обеспечивает оптимальное соотношение прочности, гибкости и долговечности, при этом не слишком дорогой. Но даже с этим сплавом возникают нюансы – его свойства могут немного меняться в зависимости от чистоты используемого алюминия и технологии производства.

Технологии изготовления проводника: от круглого до многожильного

После выбора сплава, начинается процесс изготовления проводника. Это может быть круглый проводник, многожильный проводник, или даже проводник с специальной структурой. Мы в основном производим многожильные проводники, потому что они более гибкие и легче прокладываются в сложных условиях. Но это требует более сложного технологического процесса – необходимо обеспечить равномерное распределение жил, предотвратить их перекручивание и обеспечить надежную изоляцию каждой жилы. Очень часто встречаются проблемы с качеством скрутки – если она недостаточно плотная, то может возникнуть разрыв жилы под нагрузкой.

У нас используется современное оборудование для скрутки жил, которое позволяет добиться очень высокого качества. Но даже при использовании современного оборудования, важно правильно настроить параметры скрутки – усилие, скорость, угол скрутки. Иначе можно получить проводник с дефектами. Иногда приходится использовать специальные присадки для улучшения сцепления жил между собой. Мы также экспериментировали с различными типами изоляции – XLPE, PVC, EPR. Каждый тип изоляции имеет свои преимущества и недостатки, и выбор зависит от условий эксплуатации кабеля.

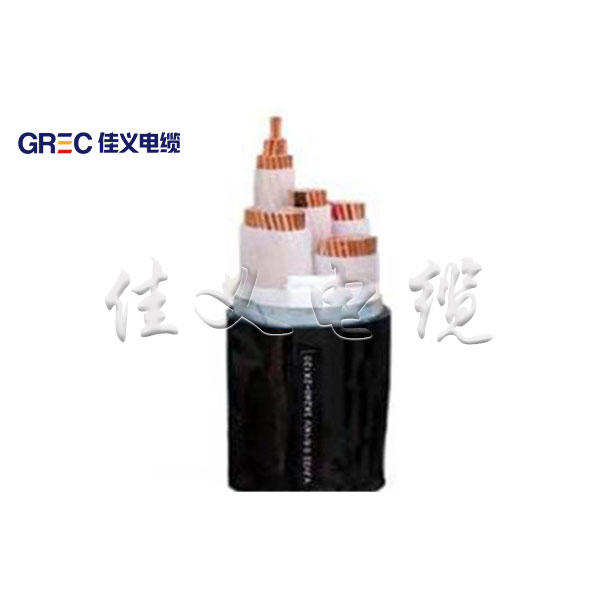

Изоляция и оболочка: защита от внешних воздействий

Изоляция – это критически важный элемент кабеля. Она должна обеспечивать надежную защиту от электрического тока и предотвращать короткие замыкания. Мы используем различные типы изоляции, в зависимости от напряжения и условий эксплуатации кабеля. XLPE (полиэтилен с разветвленной цепью) – это наиболее распространенный тип изоляции для силовых кабелей. Он обладает высокой термостойкостью, химической стойкостью и долговечностью. PVC (поливинилхлорид) – это более дешевый вариант изоляции, но он менее устойчив к высоким температурам и воздействию агрессивных сред. EPR (этиленпропиленрастическисополимер) – используется для кабелей, работающих при высоких температурах и механических нагрузках.

Оболочка кабеля – это защита от механических повреждений, влаги, ультрафиолетового излучения и других внешних воздействий. Мы используем различные материалы для оболочки – полиэтилен, полипропилен, ПВХ. Выбор материала зависит от условий эксплуатации кабеля. Например, для кабелей, проложенных в земле, обычно используется полиэтиленовая оболочка, которая обладает высокой стойкостью к влаге и механическим повреждениям. Для кабелей, проложенных в открытом воздухе, может использоваться ПВХ оболочка, которая обладает высокой стойкостью к ультрафиолетовому излучению.

Контроль качества: необходимость и сложность

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводника и кабеля проводятся проверки на соответствие требованиям стандартов. Проверяется качество сплава, качество скрутки жил, качество изоляции и оболочки. Мы используем различные методы контроля качества – визуальный осмотр, электрические испытания, механические испытания. Важно не только выявить дефекты, но и предотвратить их появление. Поэтому мы уделяем большое внимание обучению персонала и внедрению современных технологий.

Самый сложный этап контроля качества – это испытания на прочность и долговечность. Для этого кабели подвергаются различным испытаниям – на растяжение, изгиб, циклические нагрузки, воздействие температуры и влаги. Результаты этих испытаний позволяют оценить качество кабеля и определить его срок службы. Мы сотрудничаем с независимыми лабораториями для проведения этих испытаний. Это позволяет нам быть уверенными в качестве нашей продукции.

Реальные сложности и ошибки: из опыта

Несколько лет назад у нас была партия кабелей, в которых обнаружилась повышенная проводимость. Пришлось провести тщательный анализ причин – оказалось, что при пайке соединений между жилами использовался некачественный припой. Это привело к ухудшению контакта между жилами и увеличению сопротивления кабеля. Мы сразу же прекратили использование этого припоя и внедрили более строгий контроль качества. Этот случай показал нам, насколько важно уделять внимание даже самым мелким деталям.

Еще одна проблема – это неправильная настройка оборудования для нанесения изоляции. Если изоляция наносится неравномерно, то это может привести к возникновению горячих точек и повреждению кабеля. Мы постоянно совершенствуем технологию нанесения изоляции и проводим обучение персонала. Мы также используем системы мониторинга, которые позволяют отслеживать качество нанесения изоляции в режиме реального времени.

В заключение хочу сказать, что производство силовых кабелей из алюминиевого сплава – это сложный и ответственный процесс, который требует глубоких знаний и опыта. Нужно учитывать множество факторов – выбор сплава, технологии изготовления проводника, изоляции и оболочки, контроль качества. Но при правильном подходе можно производить качественные и надежные кабели, которые будут служить долгие годы.ООО Ляонин Цзяи Кабель продолжает развиваться и внедрять новые технологии, чтобы удовлетворить потребности своих клиентов. Наш сайт: https://www.lngrec.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов -

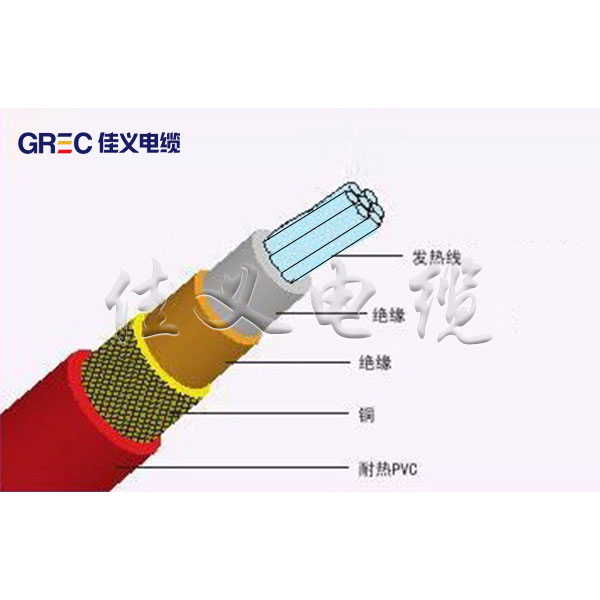

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY -

Кабели для фотоэлектрических систем генерации электроэнергии

Кабели для фотоэлектрических систем генерации электроэнергии -

Кабель управления с пластиковой изоляцией

Кабель управления с пластиковой изоляцией -

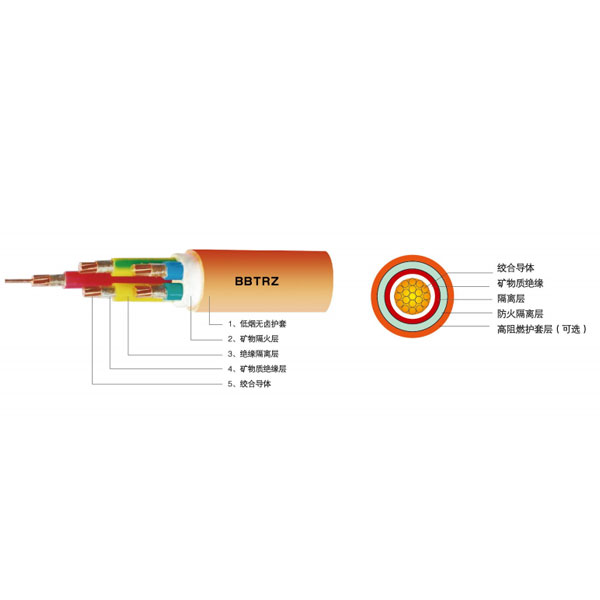

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW -

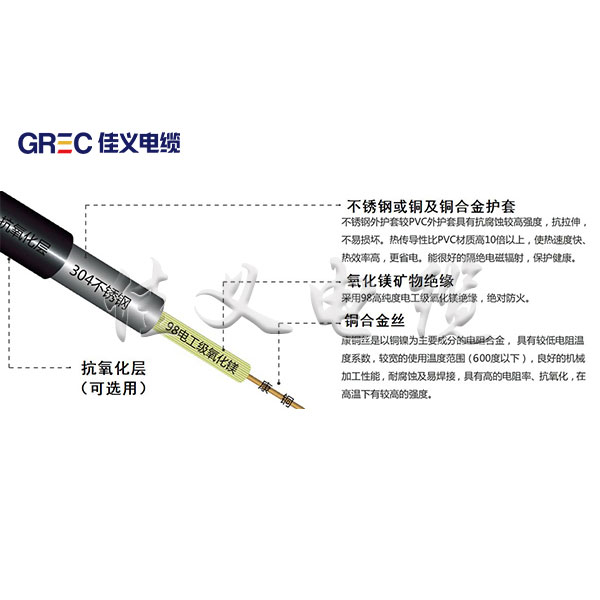

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

Экологически чистые силовые кабели

Экологически чистые силовые кабели -

Гибкий огнестойкий кабель с минеральной изоляцией серии RTTZ

Гибкий огнестойкий кабель с минеральной изоляцией серии RTTZ -

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA -

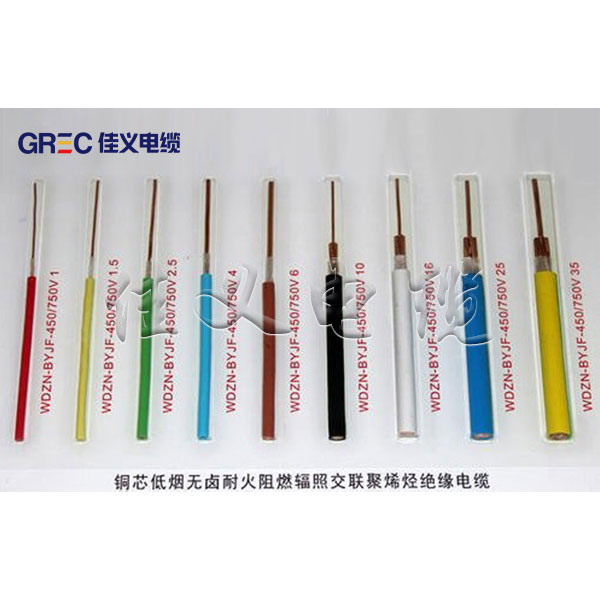

Провода и шнуры с пластиковой изоляцией

Провода и шнуры с пластиковой изоляцией -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Связанный поиск

Связанный поиск- Силовой кабель 3х4 завод

- провода и кабели

- Низковольтные сшитые силовые кабели из Китая

- Производители малодымных безгалогенных проводов

- Поставщики генераторных кабелей

- Завод силовых кабелей ППНГ

- кабель силовой пвх изоляция

- Медный сердечник гофрированная медная оболочка слюдяная лента минеральная изоляция кабель управления завод

- Номинальное напряжение 1 кВ медный жильный воздушный кабель с полиэтиленовой изоляцией

- Силовые кабели низкого напряжения