Завод по производству силовых кабелей среднего напряжения

Выбор технологического маршрута для завода по производству силовых кабелей среднего напряжения – это не просто вопрос комплектации оборудования. Это целая философия, которая напрямую влияет на конечную стоимость, надежность и долговечность продукции. Часто вижу, как новичкам кажется, что достаточно купить самые современные машины, и все заработает как часы. Это заблуждение. На деле, гораздо важнее глубокое понимание процессов, качественный контроль на каждом этапе и, конечно, опыт. В этой статье я поделюсь некоторыми наблюдениями и кейсами, которые возникли у нас в работе, чтобы помочь вам сформировать реалистичную картину.

Основные этапы производства и их особенности

Производство кабелей среднего напряжения – многоступенчатый процесс. Начинается все с подготовки материалов: от производства медной и алюминиевой проволоки до изготовления изоляции. Затем идет процесс раздувки и протяжки, армирования, нанесения защитных слоев. И, наконец, – испытания готовой продукции. Каждый этап требует особого внимания и контроля. Например, качество изоляции напрямую зависит от чистоты производственной среды и точности соблюдения технологических параметров. Неоднократно сталкивались с проблемами, связанными с дефектами изоляции, вызванными пылью и влагой.

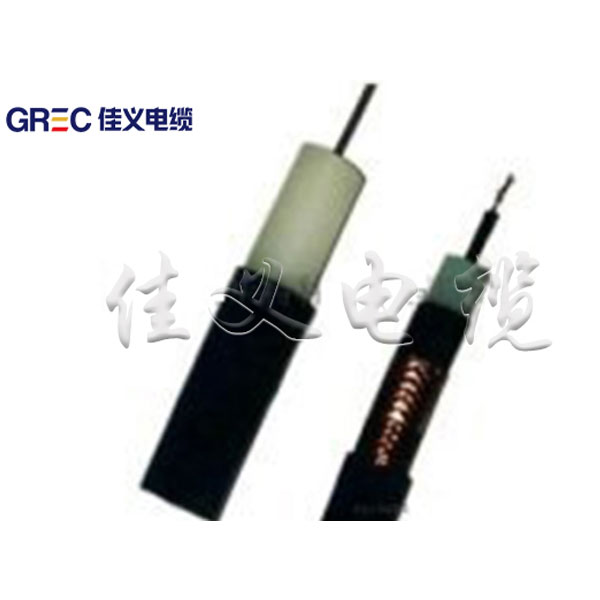

Особенно важно обращать внимание на качество армирования. Это ключевой фактор, определяющий механическую прочность кабеля и его способность выдерживать высокие нагрузки. Мы используем различные виды арматуры: стальные стержни, проволочные спирали. Выбор конкретного типа зависит от требований к кабелю и условий его эксплуатации. Иногда, даже при использовании высококачественной арматуры, возникают проблемы с ее надежным креплением к жилам, что приводит к образованию слабых мест и, как следствие, к преждевременному выходу кабеля из строя. Это мы когда-то узнали на собственном опыте, когда столкнулись с ростом количества брака в кабелях с алюминиевой жилой.

Проблемы с качеством изоляции и их решение

Качество изоляции – это, пожалуй, самая 'больная' тема в производстве кабелей среднего напряжения. От ее качества зависит надежность всей электрической системы. Наиболее распространенные проблемы связаны с микротрещинами в изоляции, которые возникают в результате механических нагрузок, перепадов температуры или химического воздействия. Как бороться с этим? Во-первых, необходимо использовать высококачественные материалы для изоляции, соответствующие требованиям ГОСТ. Во-вторых, необходимо строго соблюдать технологические параметры процесса нанесения изоляции. В-третьих, необходимо проводить регулярный контроль качества изоляции с помощью различных методов испытаний: ультразвуковой дефектоскопии, рентгенографии, и других. Мы активно используем ультразвуковой контроль для выявления скрытых дефектов изоляции, что позволяет нам предотвратить появление брака в конечном продукте. Это довольно дорогостоящий метод, но он оправдывает себя в долгосрочной перспективе.

Использование полимерных изоляционных материалов

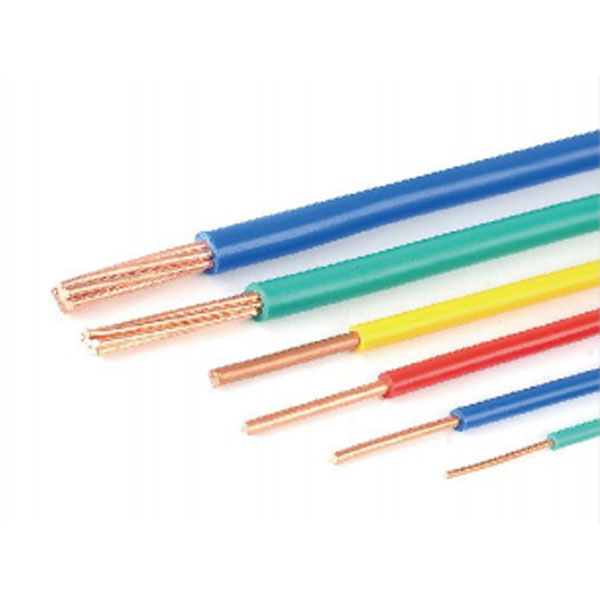

В последнее время все больше внимания уделяется использованию полимерных изоляционных материалов, таких как полиэтилен высокой плотности (ПЭВП) и поливинилхлорид (ПВХ). Эти материалы обладают отличными диэлектрическими свойствами, устойчивостью к воздействию влаги и химических веществ. ПВХ – это традиционный материал, который широко используется в производстве кабелей среднего напряжения. Он достаточно прост в обработке и имеет хорошую механическую прочность. ПЭВП – это более современный материал, который обладает более высокими диэлектрическими свойствами и более широким диапазоном температур эксплуатации. Однако, его обработка более сложна и требует специального оборудования.

Технологии нанесения изоляции

Существует несколько технологий нанесения изоляции: методом окунания, методом намотки, методом протяжки. Выбор конкретной технологии зависит от типа изоляции и требований к качеству поверхности. Метод окунания – это самый простой и дешевый способ нанесения изоляции, но он не позволяет получить равномерное покрытие. Метод намотки – это более сложный и дорогой способ, который позволяет получить равномерное покрытие и высокую механическую прочность. Мы в нашей компании в основном используем метод намотки для нанесения изоляции из ПВХ, а для ПЭВП применяем метод протяжки. Каждый метод имеет свои преимущества и недостатки, и выбор конкретного метода должен основываться на тщательном анализе всех факторов.

Испытания готовой продукции и контроль качества

После завершения всех технологических операций кабели подвергаются испытаниям на соответствие требованиям ГОСТ. К основным испытаниям относятся: испытание на прочность изоляции, испытание на механическую прочность, испытание на устойчивость к воздействию высоких температур, испытание на устойчивость к воздействию химических веществ. Результаты испытаний должны соответствовать требованиям нормативных документов. В случае выявления каких-либо дефектов кабель отправляется на доработку или бракуется.

Автоматизация контроля качества

В последние годы наблюдается тенденция к автоматизации контроля качества. Автоматизированные системы контроля качества позволяют значительно повысить точность и скорость контроля, а также снизить риск человеческой ошибки. Мы используем автоматизированные системы контроля качества для проверки геометрических размеров кабеля, качества изоляции и наличия дефектов. Это позволило нам значительно повысить качество нашей продукции и сократить количество брака. Автоматизация – это, безусловно, инвестиция, которая окупается со временем.

Кейс: Успешная модернизация производства

Недавно мы провели модернизацию производства, включающую закупку нового оборудования и внедрение новых технологий контроля качества. В результате модернизации мы смогли увеличить производительность на 20%, снизить количество брака на 15% и повысить качество продукции. Особенно важным фактором успеха модернизации стало обучение персонала работе с новым оборудованием и технологиями. Без квалифицированного персонала даже самое современное оборудование не сможет работать эффективно.

Реальные трудности и как их преодолевать

Одна из самых больших проблем, с которыми мы сталкиваемся, – это нехватка квалифицированных кадров. На рынке труда наблюдается дефицит инженеров и техников, имеющих опыт работы в производстве кабелей среднего напряжения. Для решения этой проблемы мы активно сотрудничаем с профильными учебными заведениями и организуем стажировки для студентов. Также мы инвестируем в обучение и повышение квалификации наших сотрудников. Это позволяет нам создавать команду высококвалифицированных специалистов, способных решать самые сложные задачи.

Еще одна проблема – это растущая конкуренция. На рынке кабелей среднего напряжения наблюдается жесткая конкуренция со стороны отечественных и зарубежных производителей. Чтобы оставаться конкурентоспособными, мы постоянно работаем над улучшением качества нашей продукции, снижением себестоимости и расширением ассортимента.

ООО Ляонин Цзяи Кабель стремится к постоянному совершенствованию производственных процессов и повышению качества продукции. Мы понимаем, что будущее производства кабелей среднего напряжения – это автоматизация, цифровизация и использование новых материалов и технологий. Мы готовы к этим изменениям и уверены, что сможем успешно конкурировать на рынке.

Если у вас есть вопросы или вам нужна консультация по вопросам производства кабелей среднего напряжения, обращайтесь к нам. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов -

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией -

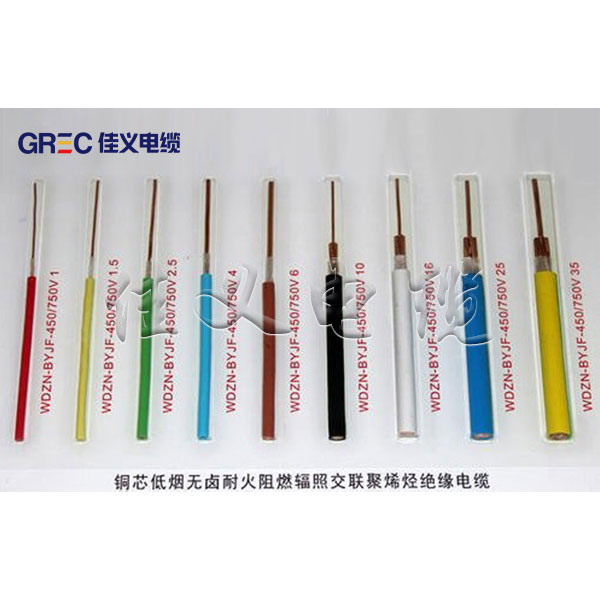

Экологически чистые огнестойкие провода и шнуры

Экологически чистые огнестойкие провода и шнуры -

Компенсирующий кабель для термопары

Компенсирующий кабель для термопары -

Кабели для фотоэлектрических систем генерации электроэнергии

Кабели для фотоэлектрических систем генерации электроэнергии -

Экологически чистый кабель управления

Экологически чистый кабель управления -

Кабель питания переменной частоты с пластиковой изоляцией

Кабель питания переменной частоты с пластиковой изоляцией -

Гибкий огнестойкий кабель с минеральной изоляцией серии RTTZ

Гибкий огнестойкий кабель с минеральной изоляцией серии RTTZ -

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ -

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

Кабель для компьютеров и приборов

Кабель для компьютеров и приборов

Связанный поиск

Связанный поиск- Заводы по производству кабелей с изоляцией UPE

- Поставщики силовых кабелей с ПВХ изоляцией

- Номинальное напряжение 10 кВ воздушный кабель с сердечником из алюминиевого сплава и полиэтиленовой изоляцией

- Кабель управления с медным сердечником гофрированной медной оболочкой с минеральной изоляцией из слюдяной ленты

- Производитель медной жилы гофрированной медной оболочке галоген бесплатно низкий дым внешней оболочке слюды ленты минеральной изоляцией силовые кабели

- Производитель медной жилы гофрированной медный сплав оболочкой галоген бесплатно низкий дым оболочки слюды ленты минеральной изоляцией силовые кабели

- Изоляция силовых кабелей в Китае

- цена медного силового кабеля 3х2 5

- Номинальное напряжение 1 кВ медный сердечник полиэтиленовой изоляцией подвесной кабель завод

- Производители силовых кабелей