Номинальное напряжение 1 кВ медный сердечник полиэтиленовой изоляцией подвесной кабель завод

Заявленные характеристики – номинальное напряжение 1 кВ медный сердечник полиэтиленовой изоляцией подвесной кабель завод – звучат просто. Но на практике, каждый из этих параметров влияет на конечную стоимость, надежность и срок службы кабеля. Часто производители упрощают, а потребители, в свою очередь, недооценивают тонкости выбора. В этой статье я постараюсь поделиться своим опытом, вспоминать как удачные, так и менее удачные проекты.

Основные характеристики и их влияние на качество

Начнем с самого главного – номинального напряжения. 1 кВ, как правило, подразумевает определенные требования к материалам и конструкции. Просто использовать стандартную медную жилу не получится. Важно учитывать требования по допустимой токовой нагрузке, и механическую прочность. Не стоит думать, что все кабели 1 кВ одинаковы. Разные марки медной жилы, разная толщина изоляции – это все влияет на рабочие характеристики.

Следующим ключевым фактором является сердечник. Медный сердечник – это хорошо, бесспорно. Он обеспечивает отличную электропроводность. Однако, нужно обращать внимание на качество меди. Не всегда дешевая медь соответствует заявленному ГОСТу. Я как-то работал с поставщиком, который предлагал медь сомнительного происхождения. Кабели, изготовленные из этой меди, быстро теряли свои свойства, повышалась сопротивление, и в итоге, кабель приходилось выводить из эксплуатации гораздо раньше срока. Это всегда лишние расходы и перерывы в работе.

Изоляция из полиэтилена – это распространённый вариант, но и здесь есть нюансы. Не всякий полиэтилен подходит для использования в кабелях 1 кВ. Он должен обладать определенными характеристиками: температурной стойкостью, стойкостью к воздействию влаги и УФ-излучения. Некачественная изоляция может привести к пробою и короткому замыканию. И вот здесь, как правило, сталкиваются с проблемными поставщиками.

Проблемы с полиэтиленовой изоляцией

Одна из распространенных проблем, с которой я сталкивался, – это недостаточная гибкость полиэтиленовой изоляции при низких температурах. Это особенно актуально для регионов с холодным климатом. Кабель становится ломким, изоляция трескается, и в конечном итоге, кабель выходит из строя. Решение – использование специального полиэтилена с повышенной эластичностью, или применение дополнительной оболочки для защиты изоляции.

Также часто встречаются проблемы с адгезией изоляции к медной жиле. Если изоляция плохо прилегает к жиле, могут возникнуть горячие точки и в конечном итоге, повреждение изоляции. Это связано с неравномерным распределением тепла. Здесь важную роль играет технологический процесс и используемые клеи.

На практике я видел, как из-за некачественной изоляции даже в новых кабелях возникали проблемы с надежностью соединения. Полиэтилен просто не держал навивку, а в результате приходилось переделывать всю проводку.

Производственный процесс: ключевые этапы и возможные ошибки

Производство кабеля – это сложный процесс, требующий строгого контроля на каждом этапе. Начинается он с подготовки медной жилы, которая очищается от загрязнений и нарезается на нужную длину. Затем на жилу наносится изоляция. Этот процесс может быть выполнен различными способами: автоматическим намотанием, ручным намотанием, или с использованием специальных машин. Самая распространенная ошибка на этом этапе – неравномерное намотание изоляции, что приводит к неравномерному распределению тепла и ускорению износа кабеля.

После намотки изоляции кабель оборачивается внешней оболочкой, которая обеспечивает защиту от механических повреждений и воздействия окружающей среды. Оболочка может быть выполнена из различных материалов: поливинилхлорида (ПВХ), полиэтилена, или резина. Важно, чтобы оболочка была достаточно прочной и устойчивой к воздействию химических веществ.

Особенности производства подвесных кабелей

Производство подвесных кабелей отличается от производства кабелей для прокладки в земле или в трубах. Основное отличие – наличие специальной проволоки или канатов, которые обеспечивают подвешивание кабеля. Эти элементы должны быть изготовлены из высокопрочной стали и обработаны антикоррозийным покрытием.

При изготовлении подвесных кабелей особенно важно соблюдать технологию намотки и укладки проволоки или канатов. Неправильная укладка может привести к перекосу кабеля и увеличению нагрузки на подвесные элементы. Я видел случаи, когда подвесные кабели обрывались из-за неправильной укладки проволоки.

В последнее время все чаще используют автоматизированные линии для производства подвесных кабелей. Это позволяет повысить производительность и снизить количество брака. Однако, даже в автоматизированном производстве необходимо обеспечить строгий контроль качества на каждом этапе.

Реальные примеры и уроки

Однажды мы столкнулись с проблемой при производстве кабелей для освещения промышленного объекта. Использовали кабель с полиэтиленовой изоляцией 1 кВ. После нескольких месяцев эксплуатации в кабеле начали возникать горячие точки, и в итоге, кабель перегорел. При анализе выяснилось, что поставщик использовал полиэтилен ненадлежащего качества, не предназначенный для использования в кабелях 1 кВ. Этот случай научил нас тщательно проверять качество материалов и выбирать надежных поставщиков.

В другой раз нам удалось избежать серьезной проблемы благодаря своевременному обнаружению дефекта на этапе производства. При проверке кабеля мы обнаружили неровности изоляции. Немедленно приняли меры по устранению дефекта и предотвратили попадание бракованного кабеля к потребителю. Это показало важность контроля качества на всех этапах производства.

Мы также разработали собственную систему контроля качества, включающую в себя регулярные испытания кабелей на прочность, гибкость, изоляционные характеристики и сопротивление воздействию окружающей среды. Это позволяет нам гарантировать высокое качество нашей продукции.

Будущее подвесных кабелей 1 кВ: тенденции и перспективы

В будущем, развитие технологий будет влиять на производство подвесных кабелей 1 кВ. Мы видим тенденцию к использованию новых материалов, таких как полиамиды и полиуретаны, которые обладают улучшенными характеристиками по сравнению с полиэтиленом. Также разрабатываются новые методы производства, которые позволяют снизить себестоимость кабеля и повысить его надежность.

Одним из перспективных направлений является разработка кабелей с самовосстанавливающимися свойствами. Такие кабели способны самостоятельно восстанавливать повреждения изоляции, что значительно увеличивает их срок службы. Это еще одна область, в которой стоит следить за инновациями.

В заключение, хочу подчеркнуть, что выбор кабеля 1 кВ – это ответственное решение, которое требует учета многих факторов. Не стоит экономить на качестве материалов и доверять сомнительным поставщикам. Важно тщательно проверять качество кабеля на всех этапах производства и соблюдать технологию его применения. Только в этом случае можно гарантировать надежность и долговечность вашей электропроводки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

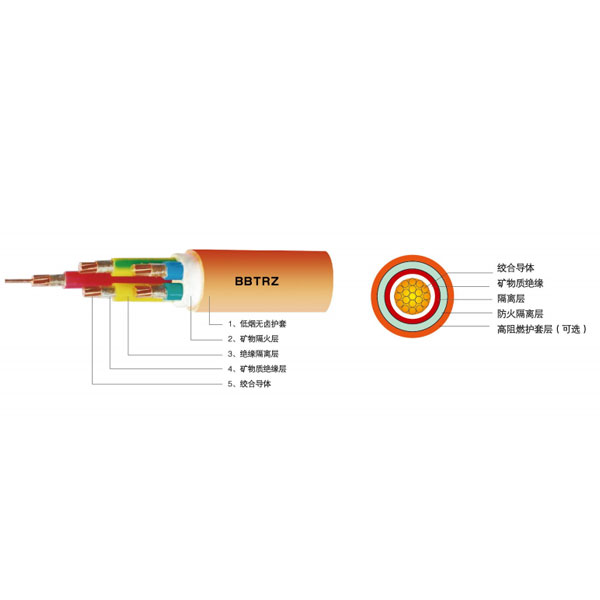

Огнестойкий силовой кабель с пластиковой изоляцией

Огнестойкий силовой кабель с пластиковой изоляцией -

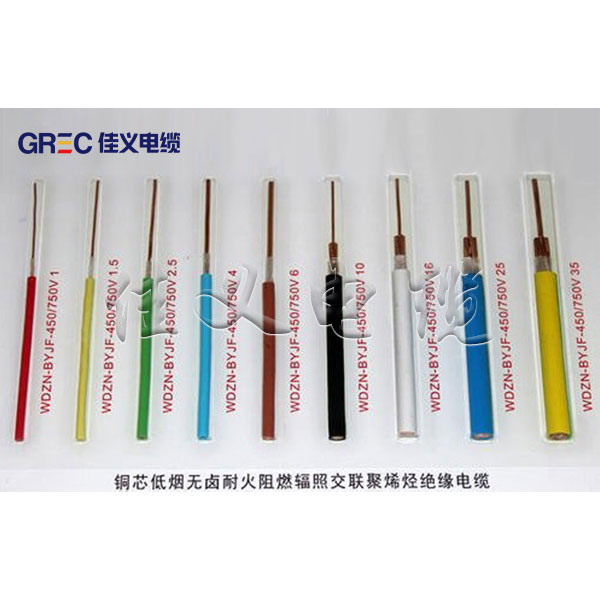

Экологически чистые огнестойкие провода и шнуры

Экологически чистые огнестойкие провода и шнуры -

Компенсирующий кабель для термопары

Компенсирующий кабель для термопары -

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ -

Экологически чистый зеленый кабель управления

Экологически чистый зеленый кабель управления -

Провода и шнуры с пластиковой изоляцией

Провода и шнуры с пластиковой изоляцией -

Номинальное напряжение 1кВ воздушный изолированный кабель

Номинальное напряжение 1кВ воздушный изолированный кабель -

Кабели для фотоэлектрических систем генерации электроэнергии

Кабели для фотоэлектрических систем генерации электроэнергии -

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

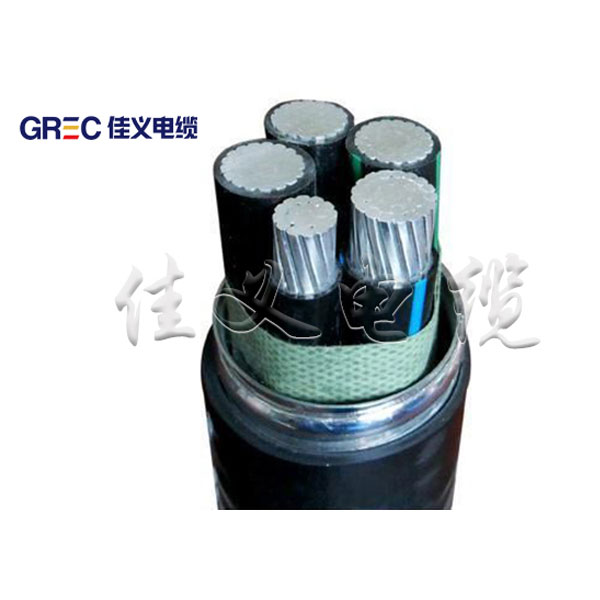

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

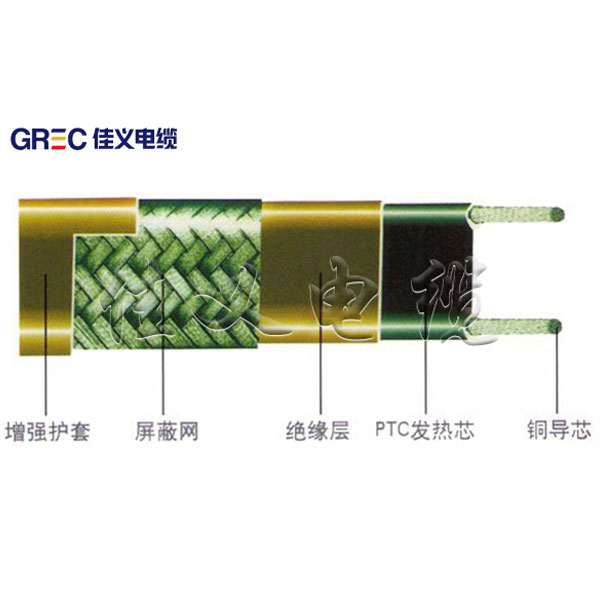

Саморегулирующийся нагревательный кабель

Саморегулирующийся нагревательный кабель

Связанный поиск

Связанный поиск- Воздушный кабель на номинальное напряжение 10кВ с алюминиевой жилой с полиэтиленовой изоляцией и сшивкой натурального цвета из Китая

- Поставщики силовых кабелей 5 2 5

- Цены на кабели с медными жилами

- Установки для минеральных кабелей

- Производители медных силовых кабелей 5 жил

- Китай Кабель силовой 5х4

- Поставщики медных сердечников медной оболочки высокой плотности полиэтилена антикоррозионной внешней оболочки минеральной изоляцией электрический нагревательный кабель

- Основные страны-покупатели сегрегированных огнезащитных кабелей с минеральной изоляцией BTLYNG-A

- кабель силовой frhf

- Цена медной гофрированной оболочки из нержавеющей стали слюдяной ленты с минеральной изоляцией силовой кабель с безгалогенной низкой дыма внешней оболочкой