Завод по производству силового кабеля н п э

Силовые кабели НПЭ – это, казалось бы, простая вещь. Но если присмотреться, то сразу становится понятно, сколько нюансов и тонкостей кроется за их производством. Многие считают, что это просто заливка полиэтилена в форму. Ошибаются. Я вот, занимаюсь этой темой уже более десяти лет, и каждый раз поражаюсь сложности процесса. От выбора сырья до контроля качества готовой продукции – здесь всё имеет значение. Недавно столкнулись с проблемой перегрева при производстве кабелей для нового проекта, пришлось пересмотреть технологию охлаждения. Это как с головоломкой – кажется, что решение очевидно, а оно где-то глубоко спрятано.

Обзор производства силового кабеля НПЭ: от сырья до готового изделия

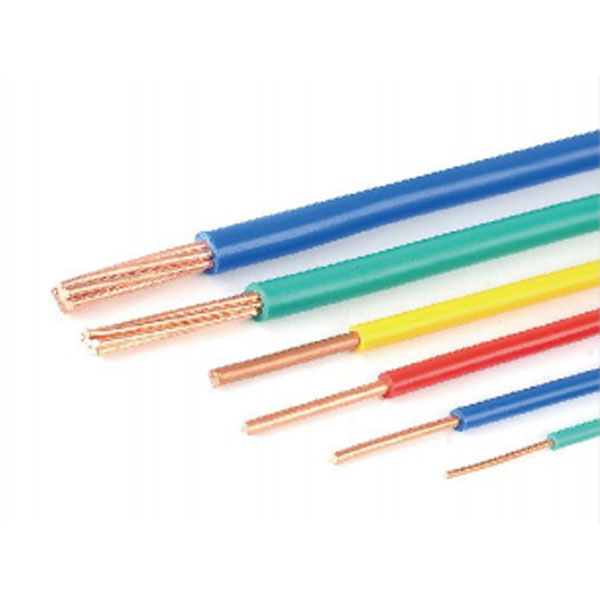

В общем, давайте разберемся с этапами. Начнем с сырья. Самый важный компонент – это, конечно же, полиэтилен. Качество полиэтилена напрямую влияет на характеристики кабеля: гибкость, термостойкость, электрическую прочность. В нашей компании, ООО Ляонин Цзяи Кабель, мы тщательно отбираем поставщиков, ориентируясь не только на цену, но и на репутацию и результаты лабораторных испытаний. Использование некачественного полиэтилена – это прямой путь к браку и, как следствие, к потере денег и времени.

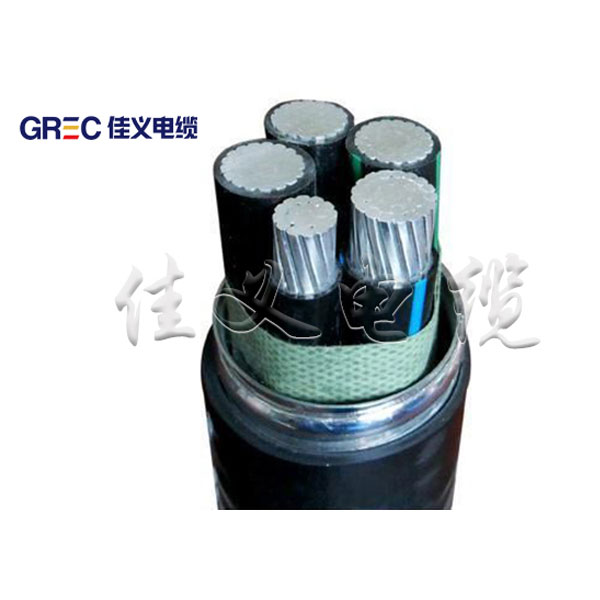

Далее идет процесс армирования. В зависимости от требуемой прочности и напряжения, кабель может армироваться стальной проволокой, алюминиевой лентой или вообще без арматуры. Это важный параметр, который нужно учитывать при проектировании кабельной системы. Мы часто сталкиваемся с ситуациями, когда заказчики выбирают слишком тонкий кабель, не учитывая будущую нагрузку. Результат – перегрев, повреждение изоляции, а в худшем случае – пожар. А это уже совсем другая история.

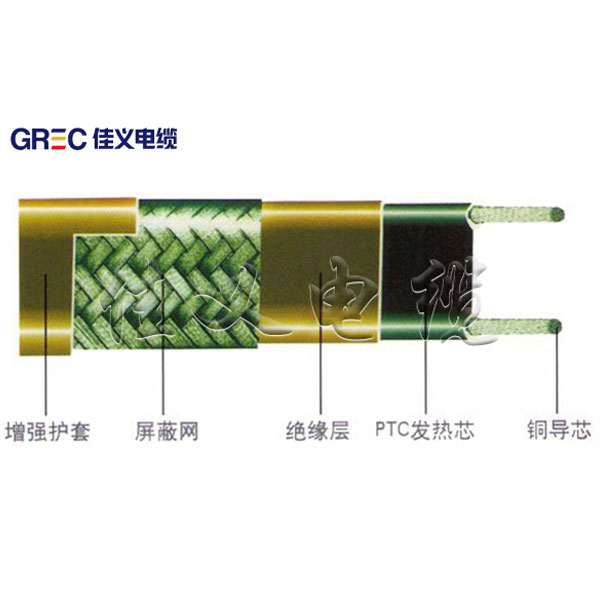

И, конечно, не стоит забывать об изоляции. НПЭ – это полиэтилен, поэтому его свойства играют ключевую роль. Важна плотность, вязкость, температура стеклования. Изоляция должна быть равномерной, без дефектов и трещин. Проверка изоляции – обязательный этап контроля качества.

Технологический процесс: экструзия и намотка

Сама экструзия – это, по сути, процесс выдавливания расплавленного полиэтилена через фильеру. Температура, давление, скорость экструзии – все это критически важно для получения качественной оболочки. Мы используем современные экструдеры с автоматическим контролем параметров. Раньше, когда экструдеры были менее продвинутыми, часто возникали проблемы с равномерностью оболочки, появлялись дефекты и трещины. Это сильно увеличивало процент брака. Сейчас автоматика помогает минимизировать эти риски.

После экструзии кабель наматывается на барабан. Важно обеспечить равномерную намотку, чтобы избежать деформации и повреждения изоляции. Мы используем специальные намоточные машины, которые позволяют контролировать натяжение и плотность намотки. Неправильная намотка может привести к перегибам и повреждению кабеля при транспортировке и монтаже. Этот этап часто недооценивают, а он очень важен.

Еще один важный момент – это контроль температуры на всех этапах производства. Перегрев может привести к деградации полиэтилена и ухудшению его свойств. Недостаточная температура – к снижению прочности и ухудшению адгезии между слоями. Мы используем термопары и другие датчики температуры для мониторинга и контроля температуры.

Проблемы с перегревом НПЭ: анализ причин и пути решения

Как я уже упоминал, проблемы с перегревом – это распространенная проблема при производстве силового кабеля НПЭ. Причин может быть несколько: некачественное сырье, неправильный выбор сечения кабеля, неправильная конструкция армирования, неоптимальные параметры экструзии. В нашем случае проблема возникла при производстве кабелей для промышленной установки с высокой нагрузкой. Оказалось, что мы использовали полиэтилен с высоким содержанием примесей. Это приводило к повышенному сопротивлению и, как следствие, к перегреву.

Для решения этой проблемы мы пересмотрели технологию экструзии, уменьшили скорость подачи расплава и увеличили время охлаждения. Также мы обратились к поставщику полиэтилена и потребовали более высокого качества сырья. В итоге, мы смогли снизить температуру кабеля до допустимого уровня и избежать перегрева. Это был дорогостоящий опыт, но он научил нас быть более внимательными к выбору сырья.

Другой распространенной проблемой является деформация кабеля при намотке. Это может привести к повреждению изоляции и снижению срока службы кабеля. Для решения этой проблемы мы пересмотрели параметры намотки и используем специальные намоточные машины с регулируемым натяжением. Кроме того, мы увеличили диаметр барабана намотки. Это помогает избежать перегибов и повреждений кабеля.

Контроль качества: лабораторные испытания и полевые испытания

Контроль качества – это неотъемлемая часть процесса производства силового кабеля НПЭ. Мы проводим лабораторные испытания на соответствие требованиям ГОСТ и другим стандартам. Это включает в себя испытания на прочность, гибкость, термостойкость, электрическую прочность и другие параметры. Мы используем современное лабораторное оборудование и опытных специалистов. Это позволяет нам выявлять дефекты на ранних этапах и предотвращать попадание брака в продажу.

Кроме лабораторных испытаний, мы также проводим полевые испытания. Это необходимо для оценки работоспособности кабеля в реальных условиях эксплуатации. Мы устанавливаем кабельные линии на испытательных площадках и контролируем их работу в течение определенного периода времени. Это позволяет нам выявлять скрытые дефекты и оценивать надежность кабеля.

Особое внимание мы уделяем контролю электрической прочности изоляции. Это один из самых важных параметров, который определяет безопасность эксплуатации кабеля. Мы используем специальные приборы для измерения электрической прочности изоляции и убеждаемся, что она соответствует требованиям стандартов. Недостаточная электрическая прочность изоляции может привести к пробою и короткому замыканию.

Перспективы развития производства

Мы постоянно работаем над улучшением качества и снижением стоимости кабелей НПЭ. В частности, мы изучаем новые технологии экструзии и намотки, а также новые материалы для изоляции и армирования. Мы также планируем внедрять систему автоматизированного контроля качества на всех этапах производства.

Особое внимание мы уделяем разработке кабелей с повышенной термостойкостью и устойчивостью к воздействию окружающей среды. Это необходимо для эксплуатации кабелей в сложных условиях. Мы работаем над созданием кабелей, которые могут работать при высоких температурах и в агрессивных средах. Это позволит нам расширить рынок сбыта и удовлетворить потребности новых клиентов.

В заключение хочу сказать, что производство силового кабеля НПЭ – это сложный и ответственный процесс. Но при правильном подходе и использовании современных технологий можно производить качественные и надежные кабели, которые будут служить долгие годы. Главное – не забывать о контроле качества и постоянно совершенствовать технологию производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

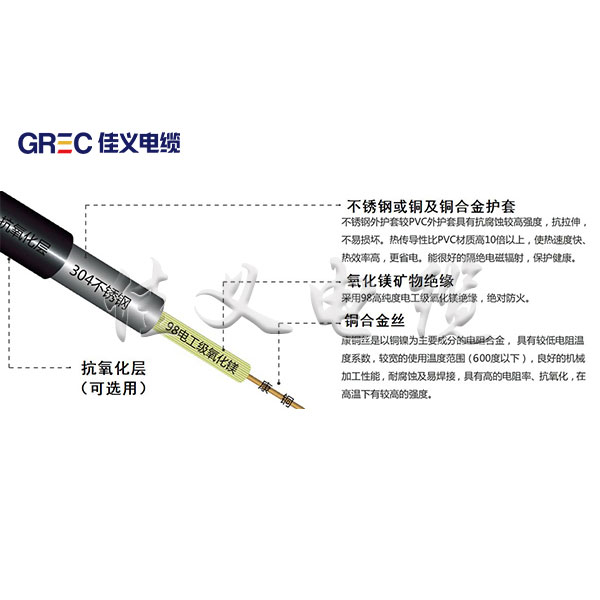

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA -

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW -

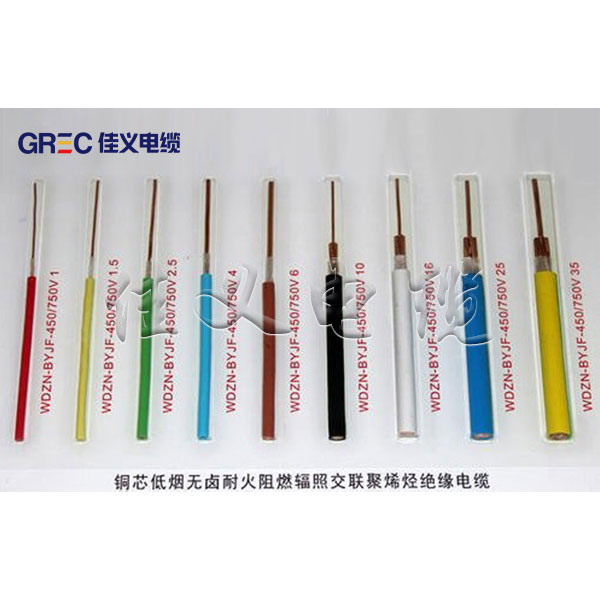

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

Огнестойкий силовой кабель с пластиковой изоляцией

Огнестойкий силовой кабель с пластиковой изоляцией -

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A)

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A) -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

Кабель питания переменной частоты с пластиковой изоляцией

Кабель питания переменной частоты с пластиковой изоляцией -

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением -

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ -

Кабель управления с пластиковой изоляцией

Кабель управления с пластиковой изоляцией -

Экологически чистые огнестойкие провода и шнуры

Экологически чистые огнестойкие провода и шнуры

Связанный поиск

Связанный поиск- Кабели среднего напряжения

- Цена на кабели с резиновой оболочкой

- Поставщики экранированных кабелей

- Завод по производству низковольтных сшитых силовых кабелей

- Китай силовые кабели 5х2 5

- Завод силовых кабелей 5 1 5

- Цена на воздушный изолированный кабель

- Завод гибкого огнестойкого кабеля HFTGB нержавеющей стали

- Марка силового кабеля завод

- Цена на воздушный кабель на номинальное напряжение 10кВ с алюминиевой жилой со светлой полиэтиленовой изоляцией