Заводы по производству контрольных кабелей

Заводы по производству контрольных кабелей – тема, которая часто вызывает некий романтический интерес. Многие представляют себе высокотехнологичные цеха с автоматизированными линиями, где идеально ровные провода с безупречной изоляцией выходят на конвейер. Реальность, как это часто бывает, оказывается куда более многогранной и порой непростой. В этой статье я попытаюсь поделиться своим опытом и взглядами на процесс производства этих специализированных кабелей, опираясь на практические наблюдения и, возможно, несколько неудачных экспериментов.

Что на самом деле подразумевается под 'контрольными кабелями'?

Первое, что стоит прояснить – что мы понимаем под 'контрольными кабелями'. Это не просто кабели с дополнительными проводниками, это кабели, предназначенные для передачи сигналов контроля, управления и мониторинга, часто в сложных и агрессивных средах. Они могут использоваться в различных отраслях: от нефтегазовой до энергетики, от автоматизации производства до систем безопасности. Важно понимать, что требования к ним существенно отличаются от требований к обычным силовым или сигнальным кабелям. Мы говорим о надежности, устойчивости к внешним воздействиям, точности передачи сигналов и, конечно, соответствие строгим стандартам.

Часто клиенты приходят с довольно расплывчатыми требованиями, что, конечно, создает определенные сложности. Например, могут указывать общую толщину кабеля, но не определять конкретные параметры, которые важны для их применения. Это требует тщательной консультации и глубокого понимания предполагаемой задачи. Мы часто сталкиваемся с ситуациями, когда клиент ожидает кабеля, 'который просто работает', а мы должны подобрать оптимальную конструкцию и материалы, учитывая все факторы: рабочую температуру, вибрацию, химическую коррозию, электромагнитные помехи и т.д.

Типы контрольных кабелей и их особенности

Существует множество типов контрольных кабелей, и каждый из них имеет свои особенности. Это могут быть многожильные кабели с экранированием, одножильные кабели для индивидуальных подключений, кабели с огнестойкой изоляцией, кабели для работы в агрессивных средах, кабели с повышенной гибкостью и т.д. Выбор конкретного типа кабеля зависит от множества факторов, и здесь нет универсального решения. Важно учитывать не только технические характеристики кабеля, но и условия его эксплуатации.

Например, для использования вблизи трубопроводов в нефтегазовой отрасли требуются кабели с повышенной устойчивостью к воздействию нефтепродуктов и химических реагентов. А для работы в условиях сильной вибрации необходимы кабели с усиленной конструкцией и специальным типом изоляции. Игнорирование этих факторов может привести к преждевременному выходу кабеля из строя и серьезным последствиям.

Производственный процесс: от проектирования до контроля качества

Наш производственный процесс начинается с проектирования. Здесь учитываются все требования заказчика, включая технические характеристики, условия эксплуатации и стандарты безопасности. Мы используем специализированное программное обеспечение для моделирования и анализа кабельных конструкций, что позволяет оптимизировать их и избежать потенциальных проблем. Это, кстати, значительно экономит время и ресурсы на стадии производства.

После проектирования начинается процесс изготовления кабеля. Это включает в себя подготовку материалов, обжим жил, намотку изоляции, протяжку кабеля и нанесение оболочки. Мы используем современное оборудование, которое позволяет обеспечить высокую точность и качество изготовления. Но, как ни странно, автоматизация не решает всех проблем. Существуют нюансы, которые можно выявить только при ручном контроле, например, дефекты изоляции, неравномерность намотки, неправильный диаметр жил и т.д.

Контроль качества: ключевой этап

Контроль качества – это неотъемлемая часть производственного процесса. На каждом этапе производства проводятся проверки, которые позволяют выявить и устранить дефекты. Это включает в себя визуальный контроль, электрические испытания, испытания на механическую прочность и термическую стойкость. Особенно важен контроль качества после нанесения оболочки, так как именно на этом этапе могут возникать самые серьезные проблемы. Некачественная оболочка может привести к проникновению влаги, химических реагентов и других вредных веществ внутрь кабеля, что в конечном итоге приведет к его выходу из строя.

Мы используем различные методы контроля качества, включая ультразвуковой контроль, рентгенографический контроль и капиллярный контроль. Эти методы позволяют выявить скрытые дефекты, которые не видны невооруженным глазом. Важно понимать, что контроль качества – это не просто формальность, это гарантия надежности и долговечности кабеля.

Проблемы и вызовы в производстве

Несмотря на наличие современного оборудования и квалифицированного персонала, производство контрольных кабелей сопряжено с рядом проблем и вызовов. Одной из основных проблем является обеспечение стабильного качества материалов. Мы работаем с различными поставщиками, и качество материалов может варьироваться. Поэтому необходимо тщательно контролировать качество материалов и проводить регулярные проверки поставщиков.

Еще одна проблема – это сложность проектирования и изготовления кабелей для работы в агрессивных средах. Требования к таким кабелям очень высоки, и необходимо учитывать множество факторов. Кроме того, использование специальных материалов может быть дорогим. Мы столкнулись с ситуацией, когда клиенту потребовался кабель, работающий при температуре до +200 градусов Цельсия и в контакте с серной кислотой. Это потребовало использования специальных материалов и конструкций, что значительно увеличило стоимость кабеля.

Неудачные эксперименты и уроки

Были и неудачные эксперименты. Например, мы пытались использовать более дешевую изоляцию, которая не выдержала испытания в условиях вибрации. Это привело к преждевременному выходу кабеля из строя и потере репутации. Этот опыт научил нас тому, что не стоит экономить на качестве материалов и что необходимо тщательно тестировать кабели в реальных условиях эксплуатации. Иногда лучше заплатить больше сейчас, чем столкнуться с проблемами в будущем.

Перспективы развития

Производство контрольных кабелей постоянно развивается. Появляются новые материалы, технологии и стандарты. В будущем мы ожидаем увеличения спроса на кабели с повышенной устойчивостью к воздействию электромагнитных помех, а также на кабели с интеллектуальными функциями, которые позволяют мониторить состояние кабеля и обнаруживать дефекты на ранней стадии. Мы, как производитель, стараемся следить за этими тенденциями и внедрять новые технологии в наш производственный процесс. ООО Ляонин Цзяи Кабель стремится оставаться на передовой технологического прогресса.

Надеюсь, эта статья дала вам некоторое представление о процессе производства контрольных кабелей. Это сложная и ответственная работа, которая требует глубоких знаний и опыта. Но при правильном подходе можно производить качественные и надежные кабели, которые будут служить своим клиентам долгие годы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией -

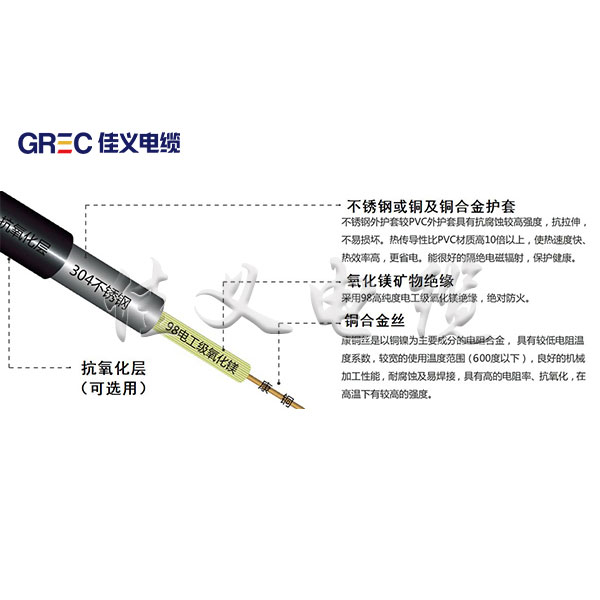

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

Кабель для компьютеров и приборов

Кабель для компьютеров и приборов -

Кабель питания переменной частоты с пластиковой изоляцией

Кабель питания переменной частоты с пластиковой изоляцией -

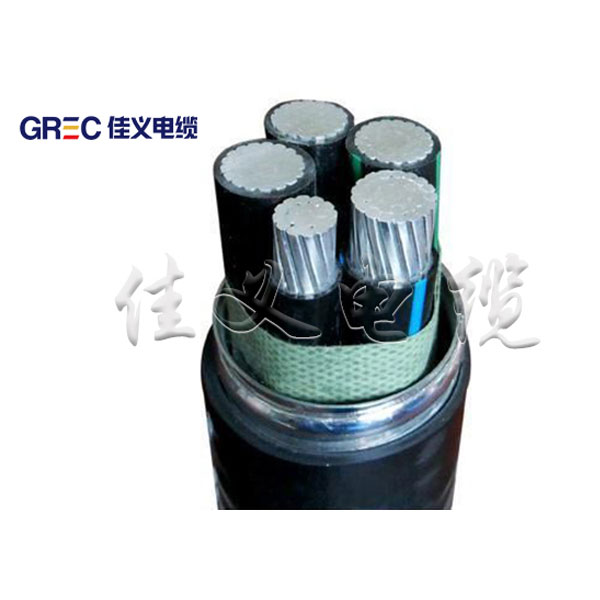

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией -

Экологически чистые огнестойкие провода и шнуры

Экологически чистые огнестойкие провода и шнуры -

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A)

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A) -

Кабели для фотоэлектрических систем генерации электроэнергии

Кабели для фотоэлектрических систем генерации электроэнергии -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

Силовой кабель с пластиковой изоляцией

Силовой кабель с пластиковой изоляцией -

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов

Связанный поиск

Связанный поиск- Ведущий покупатель экранированных кабелей

- Ведущий покупатель медной жилы гофрированной медной оболочки ПВХ оболочки слюдяной ленты с минеральной изоляцией контрольных кабелей

- Ведущий покупатель проводов и кабелей

- Завод по производству силовых кабелей из алюминиевого сплава

- Силовые кабели 1000 цена

- Поставщики прочных кабелей

- Поставщики медных гофрированных силовых кабелей с минеральной изоляцией из нержавеющей стали в оболочке из слюдяной ленты с внешней оболочкой без галогенов и с низким дымом

- Поставщики силовых кабелей низкого напряжения

- Производители силовых кабелей с алюминиевыми жилами

- Производители силовых кабелей с ПВХ изоляцией