Плоские силовые кабели завод

Все часто говорят об идеальных плоских силовых кабелях – легких, гибких, с огромной пропускной способностью. Но когда дело доходит до реальной работы, особенно в сложных условиях, ситуация часто оказывается куда сложнее. С практикой понимаешь, что 'идеально' существует только в теории. Заводские характеристики – это одно, а реальное поведение кабеля в эксплуатации – совсем другое. Эта статья – попытка поделиться накопленным опытом, ошибками и наработками, которые мы делали в ООО Ляонин Цзяи Кабель. И, конечно, немного честного разговора о том, что действительно важно при выборе и производстве таких кабелей.

Начальные этапы: мифы и реальность гибкости

Начинали мы с убеждения, что чем гибче кабель, тем лучше. Особенно это касается монтажа в труднодоступных местах, где пространство ограничено. Но на практике излишняя гибкость часто ведет к проблемам с прочностью и долговечностью. Мы тестировали несколько моделей, заявленных как 'супер-гибкие', и обнаружили, что они значительно быстрее изнашиваются при постоянных изгибах, особенно при высоких токах. Проблема не только в самом гибком материале, но и в его способности выдерживать механические напряжения. Очевидно, что гибкость нужно балансировать с прочностью.

Еще один распространенный миф – о возможности использования стандартных кабелей с минимальным увеличением сечения. Да, теоретически это возможно, но с серьезными оговорками. При уменьшении сечения увеличивается риск перегрева и снижается допустимая нагрузка. Поэтому, хотя экономия на материале привлекательна, это не всегда оправдано. Часто лучше немного переплатить, но получить надежный кабель, соответствующий всем требованиям безопасности.

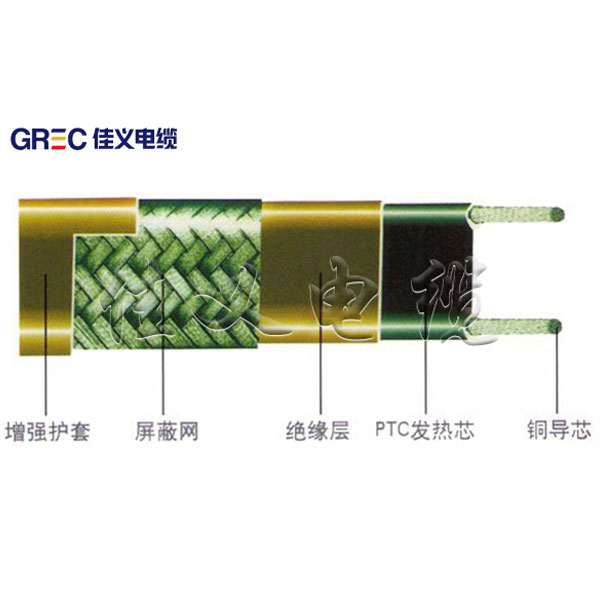

ООО Ляонин Цзяи Кабель в первые годы существования активно экспериментировала с различными типами изоляции и проводников. Мы поняли, что качество материала напрямую влияет на долговечность и устойчивость к внешним воздействиям. Было несколько неудачных попыток с использованием недорогой изоляции, которая быстро теряла свои свойства при высоких температурах и влажности.

Проблемы с контактами и соединениями

Помимо самого кабеля, важным аспектом является надежность соединений. Плохие контакты – одна из самых распространенных причин отказов плоских силовых кабелей. Особенно это актуально для кабелей, используемых в системах бесперебойного питания или в местах с высокой вибрацией. Просто надеть клеммы и закрутить винты недостаточно. Необходима тщательная подготовка концов кабеля, использование качественных клемм и соблюдение технологии монтажа.

Мы столкнулись с проблемой коррозии контактов при использовании кабелей с определенным типом изоляции и в условиях повышенной влажности. Решением стало применение специальных защитных составов и использование резиновых прокладок. Это значительно увеличило срок службы соединений и снизило вероятность возникновения коротких замыканий.

Важно помнить о правильности выбора соединительных элементов. Разные типы клемм подходят для разных типов кабелей и нагрузок. Неправильно подобранные клеммы могут привести к ослаблению соединения и, как следствие, к отказу кабеля. В нашей компании существует подробная инструкция по выбору клемм, которая учитывает тип кабеля, его сечение и предполагаемую нагрузку.

Тепловое расширение и его влияние на конструкцию

При эксплуатации плоских силовых кабелей необходимо учитывать тепловое расширение материала. При повышении температуры кабель расширяется, что может привести к механическим напряжениям и повреждению изоляции. Особенно это актуально для длинных кабельных трасс и для кабелей, проложенных в местах с ограниченным пространством.

Мы разрабатывали решения, предусматривающие компенсацию теплового расширения. В частности, использовали специальные каналы и уплотнители, которые позволяют кабелю свободно расширяться, не оказывая давления на соседние элементы конструкции. Это требует тщательного проектирования и учета всех факторов, влияющих на тепловой режим кабеля.

Например, при прокладке кабеля в металлической трубе необходимо предусмотреть возможность его смещения в результате теплового расширения. В противном случае, кабель может повредить трубу, а труба – повредить кабель. Важно выбирать трубы с достаточным запасом по размеру и использовать специальные уплотнители для предотвращения повреждений.

Контроль качества: от теории к практике

Контроль качества на производстве – это не просто формальность, это залог надежности и долговечности плоских силовых кабелей. Мы внедрили многоуровневую систему контроля, которая охватывает все этапы производства – от входного контроля сырья до финального тестирования готовой продукции.

Входной контроль сырья включает в себя проверку соответствия материалов требованиям ГОСТ и другим стандартам. Проводится анализ химического состава, физических свойств и механических характеристик материалов. Это позволяет выявить и исключить из производства некачественное сырье, которое может негативно повлиять на качество готовой продукции.

Контроль качества на всех этапах производства включает в себя визуальный осмотр, измерение электрических параметров, проверку изоляции и механических характеристик кабеля. Мы используем современное оборудование для проведения этих измерений, что позволяет выявлять даже незначительные дефекты. После производства каждый кабель проходит испытания на соответствие заявленным характеристикам.

Опыт ООО Ляонин Цзяи Кабель: уроки и рекомендации

Работа с плоскими силовыми кабелями – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Мы сделали немало ошибок, но из них извлекли ценные уроки. Вот несколько рекомендаций, которые мы можем дать: не экономьте на качестве материалов; тщательно продумывайте конструкцию кабельной трассы; соблюдайте технологию монтажа; регулярно проводите контроль состояния кабелей.

Мы постоянно совершенствуем наши технологии и материалы, чтобы предлагать нашим клиентам самые надежные и долговечные плоские силовые кабели. Наша команда состоит из опытных инженеров и технологов, которые готовы помочь вам в выборе оптимального решения для ваших задач.

Для более подробной информации о продукции ООО Ляонин Цзяи Кабель, посетите наш сайт: https://www.lngrec.ru. Мы всегда рады сотрудничеству.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

Номинальное напряжение 1кВ воздушный изолированный кабель

Номинальное напряжение 1кВ воздушный изолированный кабель -

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A)

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A) -

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ -

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией -

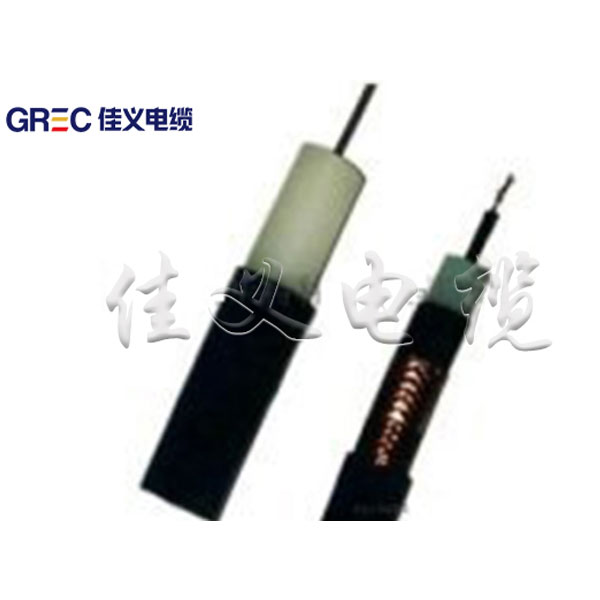

Компенсирующий кабель для термопары

Компенсирующий кабель для термопары -

Кабель для компьютеров и приборов

Кабель для компьютеров и приборов -

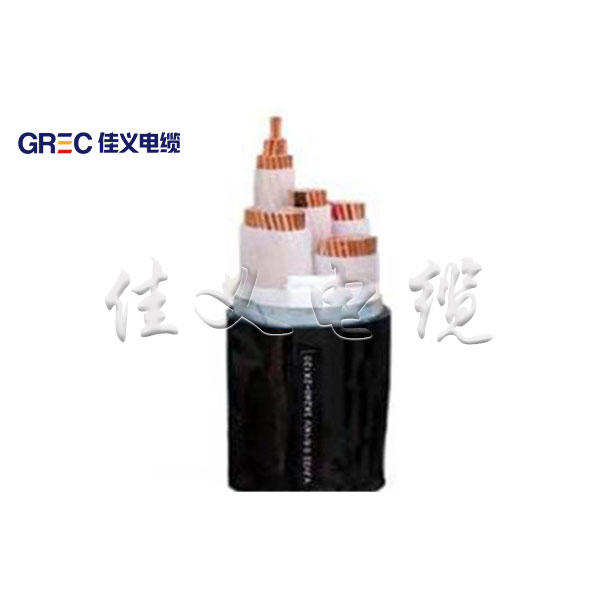

Экологически чистые силовые кабели

Экологически чистые силовые кабели -

Силовой кабель с пластиковой изоляцией

Силовой кабель с пластиковой изоляцией -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Связанный поиск

Связанный поиск- Поставщики силовых кабелей из алюминиевых сплавов

- Поставщики воздушных кабелей с алюминиевыми жилами с изоляцией из легкого полиэтилена на напряжение 10 кВ

- Поставщики воздушных кабелей с изоляцией из сшитого полиэтилена с жилами из алюминиевого сплава на напряжение 1 кВ

- Основные страны-покупатели контрольных кабелей с минеральной изоляцией со светлыми медными жилами в медной оболочке

- Цены на медные силовые кабели

- Китай силовой кабель медь класс

- Сетевой кабель

- Производители силовых кабелей 10кВ

- Основные покупатели силовых кабелей 5

- Номинальное напряжение 10кВ медный сердечник полиэтиленовая изоляция воздушный кабель из Китая