Номинальное напряжение 1кВ алюминиевый сплав жила поливинилхлорид изоляции воздушный кабель завод

Воздушный кабель – это, казалось бы, простая вещь. Но когда дело доходит до производства, особенно с использованием алюминиевого сплава и поливинилхлоридной изоляции, возникают нюансы, которые не всегда очевидны. Многие считают, что это стандартная процедура, но практика показывает, что здесь есть место для ошибок и оптимизации. Сегодня хочу поделиться своим опытом работы с такими кабелями, расскажу о типичных проблемах и возможных решениях.

Почему выбор материалов так важен?

Вопрос выбора материалов часто возникает на начальном этапе. Почему именно алюминиевый сплав, а не медь? Дело в соотношении прочности и веса, что критично для воздушных кабелей, особенно для линий электропередач на большие расстояния. Конечно, медь обладает лучшей проводимостью, но вес и стоимость алюминия позволяют снизить общую стоимость проекта. Но здесь важно не допустить ошибок в выборе сплава. Разные сплавы имеют разную механическую прочность, коррозионную стойкость и теплопроводность. И, конечно, необходимо учитывать рабочую температуру.

Помимо сплава, выбор изоляции – это отдельная задача. ПВХ – распространенный вариант, но существуют и другие полимерные материалы, такие как XLPE, которые обеспечивают более высокую устойчивость к влаге и механическим повреждениям. В нашем случае, мы обычно выбираем ПВХ для кабелей среднего напряжения, где требования к изоляции не столь критичны, как в линиях с высоким напряжением. Однако, иногда приходится сталкиваться с ситуациями, когда ПВХ оказывается недостаточно надежным, особенно при эксплуатации в агрессивных средах.

Как правило, мы используем поливинилхлорид изоляция, которая проходит строгое тестирование на соответствие требованиям ГОСТ. Однако иногда, в процессе эксплуатации, наблюдаются признаки преждевременного старения ПВХ, например, появление трещин или изменение цвета. В таких случаях, анализ причин позволяет определить, была ли проблема связана с качеством исходного материала, неправильной технологией производства или эксплуатационными условиями.

Проблемы на производстве: отварные и не отварные

Производство воздушных кабелей – это сложный процесс, включающий множество этапов. Начиная от подготовки алюминиевого провода, заканчивая намотанием изоляции и сборкой кабеля. Именно на этапе подготовки и изготовления жилы, как правило, происходят самые серьезные ошибки. Неправильная обработка алюминия, недостаточное качество сплава, нарушение технологических режимов – все это может привести к снижению прочности и надежности кабеля. Мы часто сталкиваемся с проблемой дефектных жил, которые выходят из строя в процессе испытаний. Это вынуждает нас тратить дополнительные ресурсы на переработку и контроль качества.

Следующая проблема – это равномерность намотки изоляции. Неравномерная намотка может привести к перегреву отдельных участков кабеля и, как следствие, к его преждевременному разрушению. Для решения этой проблемы мы используем современные автоматизированные линии намотки, которые обеспечивают равномерность и плотность намотки изоляции. Но даже с автоматизацией, необходим строгий контроль качества и регулярная калибровка оборудования.

Иногда возникают проблемы с соединениями, особенно при использовании гибких кабелей. Неправильное зачищение, недостаточная протяжка и некачественная заливка изоляции могут привести к обрывам и короткому замыканию. В этих случаях, мы используем специальные инструменты и технологии для обеспечения надежного соединения. Также, мы проводим дополнительные испытания соединений, чтобы убедиться в их надежности.

Контроль качества: залог надежности

Контроль качества – это неотъемлемая часть процесса производства воздушных кабелей. Мы проводим контроль качества на всех этапах производства, начиная от входного контроля материалов и заканчивая финальными испытаниями готового кабеля. В частности, мы проверяем механические характеристики кабеля, электрическую прочность изоляции, устойчивость к воздействию окружающей среды и пожарную безопасность. Все испытания проводятся в соответствии с действующими стандартами и нормами.

Особое внимание мы уделяем испытаниям на прочность изоляции. Это один из самых важных показателей надежности кабеля. Мы используем различные методы испытаний, включая испытания на пробивное напряжение, испытания на устойчивость к атмосферным воздействиям и испытания на термическую устойчивость. Результаты этих испытаний позволяют нам оценить качество изоляции и выявить возможные дефекты.

Не стоит забывать и о визуальном контроле качества. Мы тщательно осматриваем каждый кабель на наличие дефектов, таких как трещины в изоляции, повреждения жил и неправильная намотка. Визуальный контроль позволяет нам выявить проблемы, которые не были обнаружены в ходе электрических испытаний.

Опыт и ошибки: что важно знать

Один из самых распространенных ошибок, которую допускают производители воздушных кабелей – это недостаточный контроль за технологическими параметрами процесса производства. Например, недостаточное соблюдение температуры и давления при заливке изоляции может привести к образованию пустот и трещин в изоляции. В таких случаях, кабель теряет свою прочность и надежность.

Еще одна распространенная ошибка – это использование некачественных материалов. Использование материалов, не соответствующих требованиям стандартов, может привести к снижению прочности и надежности кабеля. Поэтому важно выбирать надежных поставщиков материалов и тщательно проверять их качество.

Мы когда-то столкнулись с проблемой, когда кабели, произведенные с использованием одного из новых поставщиков алюминиевого сплава, начали быстро выходить из строя в полевых условиях. После тщательного анализа выяснилось, что сплав имел низкую коррозионную стойкость и быстро разрушался под воздействием атмосферных факторов. Этот опыт научил нас более тщательно подходить к выбору поставщиков материалов и проводить дополнительные испытания новых материалов перед их использованием в производстве.

Заключение

Производство воздушных кабелей – это ответственный и сложный процесс, требующий высокой квалификации и опыта. Важно уделять внимание всем этапам производства, начиная от выбора материалов и заканчивая финальными испытаниями готового кабеля. Только так можно обеспечить надежность и долговечность воздушных кабелей, что, в свою очередь, является залогом безопасности электроснабжения.

ООО Ляонин Цзяи Кабель постоянно работает над улучшением качества своей продукции и расширением ассортимента. Мы используем современные технологии и материалы, а также привлекаем к работе квалифицированных специалистов. Мы стремимся быть надежным партнером для наших клиентов и предлагать им продукцию, отвечающую самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

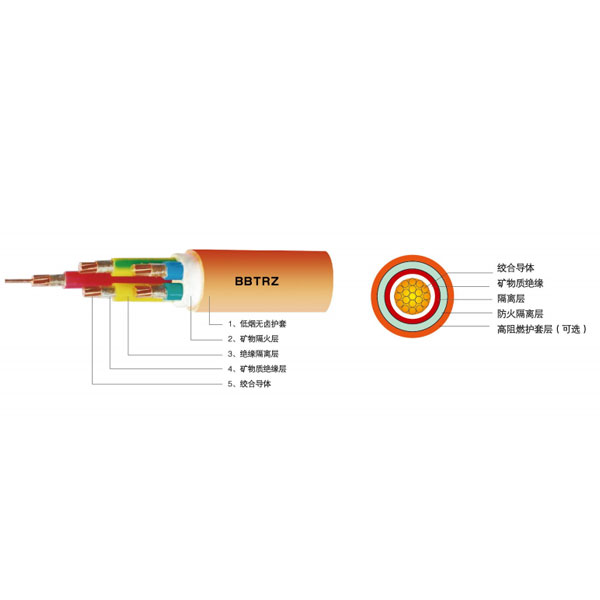

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ -

Гибкий огнестойкий кабель с минеральной изоляцией серии RTTZ

Гибкий огнестойкий кабель с минеральной изоляцией серии RTTZ -

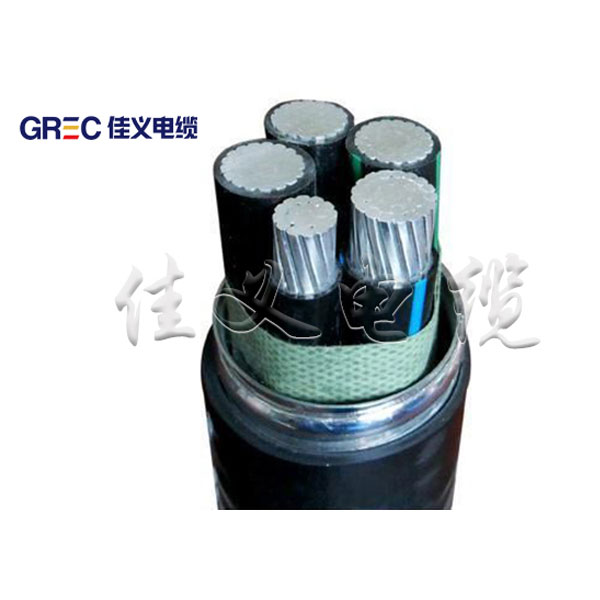

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией -

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW -

Кабель для компьютеров и приборов

Кабель для компьютеров и приборов -

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов -

Компенсирующий кабель для термопары

Компенсирующий кабель для термопары -

Кабель управления с пластиковой изоляцией

Кабель управления с пластиковой изоляцией -

Огнестойкий силовой кабель с пластиковой изоляцией

Огнестойкий силовой кабель с пластиковой изоляцией -

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A)

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A)

Связанный поиск

Связанный поиск- Номинальное напряжение 1кВ медный сердечник с изоляцией из сшитого полиэтилена воздушный кабель из Китая

- кабель силовой 5 2 5

- Производитель силовых кабелей с минеральной изоляцией с медными жилами в гофрированной алюминиевой оболочке со слюдяной лентой

- Поставщики малодымных безгалогенных кабелей

- Производители силовых кабелей 0

- Основные страны для медной жилы гофрированной медный сплав оболочки слюдяной ленты минеральной изоляцией контрольных кабелей

- Поставщики гибких кабелей

- Китай силовой кабель hf

- Поставщики перезаряжаемых кабелей

- Сертификация кабелей в Китае