Медный сердечник оболочки из нержавеющей стали высокой плотности полиэтилена антикоррозионной внешней оболочки минеральной изоляцией электрический нагревательный кабель завод

В последнее время все чаще сталкиваюсь с вопросами о выборе оптимальных решений для производства электрических нагревательных кабелей. Многие клиенты, особенно те, кто только начинает, упрощают задачу до выбора простого кабеля с минеральной изоляцией. Это, конечно, проще, но часто приводит к проблемам с долговечностью, надежностью и, в конечном итоге, к увеличению расходов на обслуживание. Давайте разберемся, что на самом деле важно при проектировании и производстве таких кабелей, особенно когда речь заходит о сложных условиях эксплуатации. Я имею в виду, что мы в ООО Ляонин Цзяи Кабель, занимаемся этим уже несколько лет и успели наслушаться разных историй.

Почему важен качественный сердечник и изоляция?

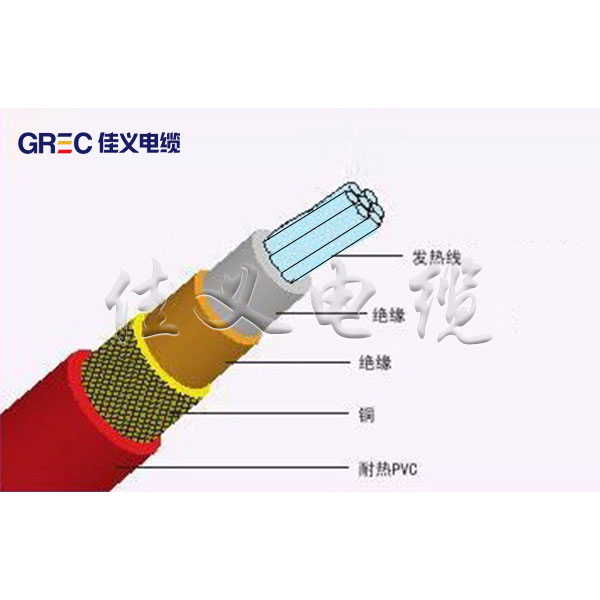

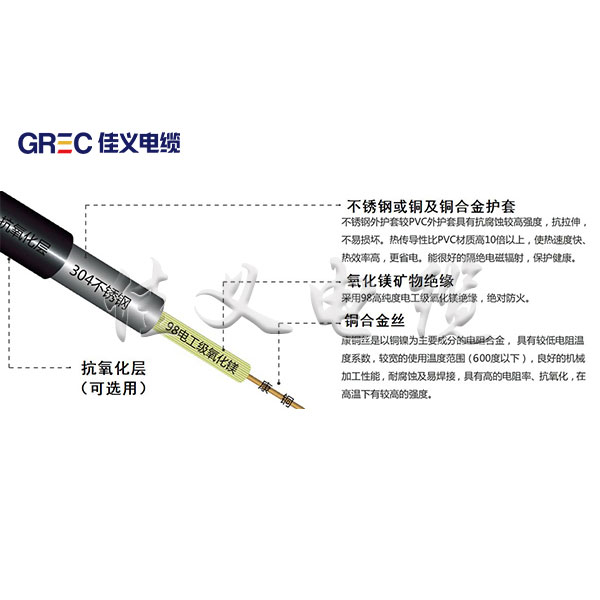

Часто недооценивают роль не просто 'изоляции', а именно целостности и совместимости материалов. Например, часто видим попытки использовать стандартную полиэтиленовую изоляцию, особенно в кабелях для укладки в бетон. Это может привести к деградации изоляции под воздействием влаги и химических соединений в бетоне. Здесь высокоплотный полиэтилен – это не просто маркетинговый термин, это действительно обеспечивает гораздо более длительный срок службы и устойчивость к механическим повреждениям. А вот с нержавеющей сталью как сердечником – это вообще отдельная история, нужно учитывать электромагнитные помехи и их влияние на работу кабеля.

В нашем случае, мы придерживаемся принципа комплексного подхода. Изначально, выбирая материалы, мы ориентируемся на предполагаемые условия эксплуатации – температура, агрессивность среды, механические нагрузки. Для, скажем, промышленного применения, где есть риск механических повреждений и высокие температуры, мы предпочитаем более прочные сердечники и изоляции, даже если это немного увеличивает стоимость.

Внешняя оболочка и защита от коррозии

А вот про антикоррозионную внешнюю оболочку часто говорят, но не всегда понимают ее реальную роль. Недостаточная защита – прямой путь к разрушению кабеля и, как следствие, к авариям. Особенно это актуально для кабелей, эксплуатируемых во влажных или агрессивных средах. Мы используем полимерные оболочки, стойкие к УФ-излучению, химическим веществам и механическим повреждениям. Смотрите, например, на кабельные линии для морских судов – здесь антикоррозионная оболочка – это не просто желательный атрибут, а необходимость. Без нее кабель просто не прослужит.

Ранее у нас были случаи, когда клиенты экономили на качестве оболочки, полагая, что минеральная изоляция обеспечит достаточную защиту. Это, как правило, заканчивалось печально – быстрое разрушение кабеля из-за коррозии и необходимости дорогостоящего ремонта или замены. Сейчас мы стараемся объяснять клиентам, что это не просто 'дополнительная защита', а фундаментальный аспект надежности.

Минеральная изоляция: плюсы и минусы

Что касается минеральной изоляции – здесь нужно быть аккуратными. Она действительно обладает отличными диэлектрическими свойствами и устойчива к высоким температурам. Но, как я уже говорил, важно правильно подобрать тип минерального наполнителя и обеспечить его плотное прилегание к кабелю. Иначе, минеральная изоляция может образовать пустоты, которые становятся идеальной средой для конденсации влаги и, как следствие, для коррозии. Мы используем различные типы минеральных наполнителей, включая силикат магния, и тщательно контролируем процесс уплотнения, чтобы исключить возможность образования пустот.

Помню один случай, когда мы изготавливали кабель для работы в агрессивной химической среде. Клиент требовал максимально доступное решение. Мы, к сожалению, уступили, предложив более дешевый вариант минеральной изоляции. Через полгода кабель вышел из строя. Мы провели анализ и выяснили, что минеральный наполнитель был недостаточно плотно уплотнен, и влага проникла внутрь. Теперь мы всегда подчеркиваем важность качественного уплотнения при использовании минеральной изоляции.

Проблемы в процессе производства и контроля качества

Нельзя забывать и о процессе производства. Например, при изготовлении электрического нагревательного кабеля с высокими требованиями к точности размеров и геометрии, важны современные методы контроля качества, такие как 3D-сканирование и автоматизированные системы проверки изоляции. Без этого сложно гарантировать соответствие кабеля требованиям заказчика.

В ООО Ляонин Цзяи Кабель мы инвестируем в современное оборудование и обучение персонала. Мы понимаем, что качество кабеля – это не только выбор правильных материалов, но и строгое соблюдение технологических процессов на всех этапах производства. Именно поэтому мы постоянно совершенствуем наши методы контроля качества, чтобы гарантировать нашим клиентам надежность и долговечность продукции. Наш сайт https://www.lngrec.ru содержит подробную информацию о наших технологиях и сертификатах.

Иногда, даже при соблюдении всех технологических норм, возникают проблемы с совместимостью материалов. Например, при контакте определенных полимерных оболочек с определенными типами минеральных наполнителей может происходить химическая реакция, которая приводит к разрушению оболочки. Поэтому, перед началом производства всегда проводим лабораторные испытания, чтобы убедиться в совместимости всех используемых материалов.

Выводы

В заключение хочется сказать, что производство качественного электрического нагревательного кабеля – это сложный и ответственный процесс, требующий комплексного подхода и учета множества факторов. Не стоит экономить на материалах и технологиях. Инвестиции в качество – это инвестиции в надежность и долговечность продукции. И это, в конечном итоге, экономит деньги в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

Кабель управления с пластиковой изоляцией

Кабель управления с пластиковой изоляцией -

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A)

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A) -

Силовой кабель с пластиковой изоляцией

Силовой кабель с пластиковой изоляцией -

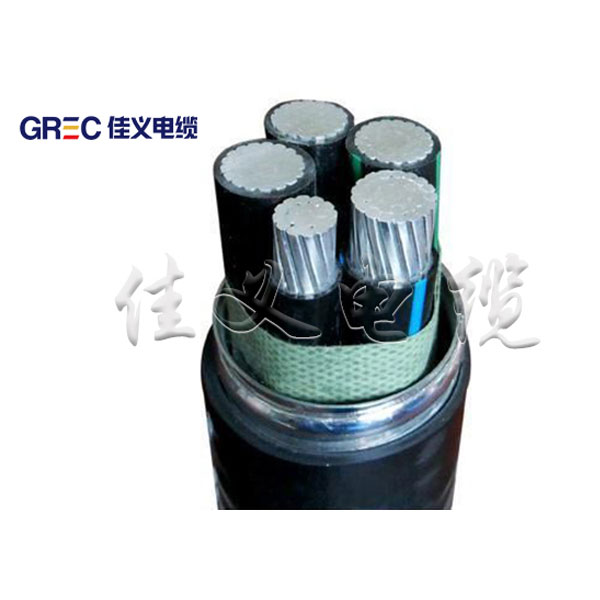

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией -

Экологически чистый кабель управления

Экологически чистый кабель управления -

Номинальное напряжение 1кВ воздушный изолированный кабель

Номинальное напряжение 1кВ воздушный изолированный кабель -

Огнестойкий силовой кабель с пластиковой изоляцией

Огнестойкий силовой кабель с пластиковой изоляцией -

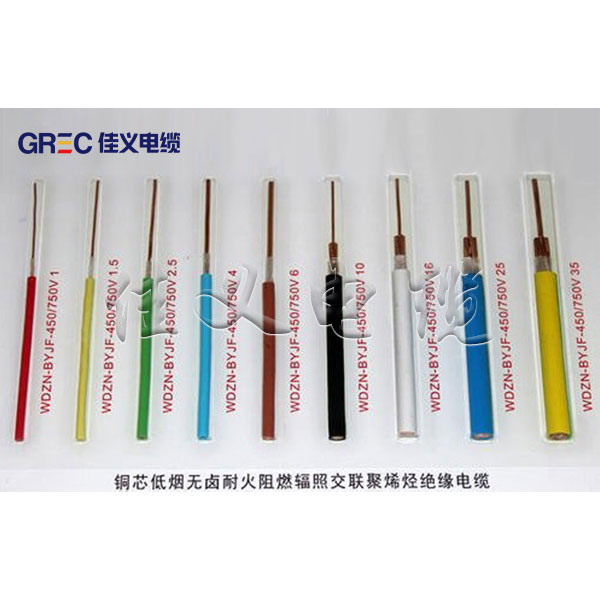

Провода и шнуры с пластиковой изоляцией

Провода и шнуры с пластиковой изоляцией -

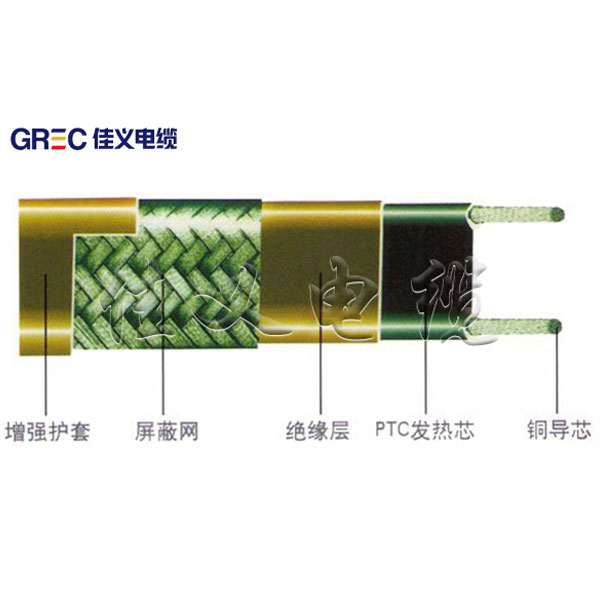

Саморегулирующийся нагревательный кабель

Саморегулирующийся нагревательный кабель -

Экологически чистые огнестойкие провода и шнуры

Экологически чистые огнестойкие провода и шнуры

Связанный поиск

Связанный поиск- Производители силовых кабелей 0 66

- Медный сердечник гофрированный медный сплав оболочки слюды ленты минеральные изолированные силовой кабель завод

- Поставщики сшитого полиэтилена

- Производители силовых кабелей 5х6

- Силовой кабель с толстым медным сердечником медной оболочкой безгалогенный с малодымным внешним покрытием и минеральной изоляцией

- Производитель медной жилы гофрированной медный сплав оболочки слюды ленты минеральной изоляцией контрольных кабелей

- Кабели с полиэтиленовой изоляцией

- Цена тяжелых медных сердечников медного сплава оболочки минеральной изоляцией силовой кабель

- Поставщики силовых кабелей среднего напряжения

- Основные страны-покупатели воздушных кабелей с изоляцией из сшитого полиэтилена с алюминиевыми жилами на номинальное напряжение 10кВ