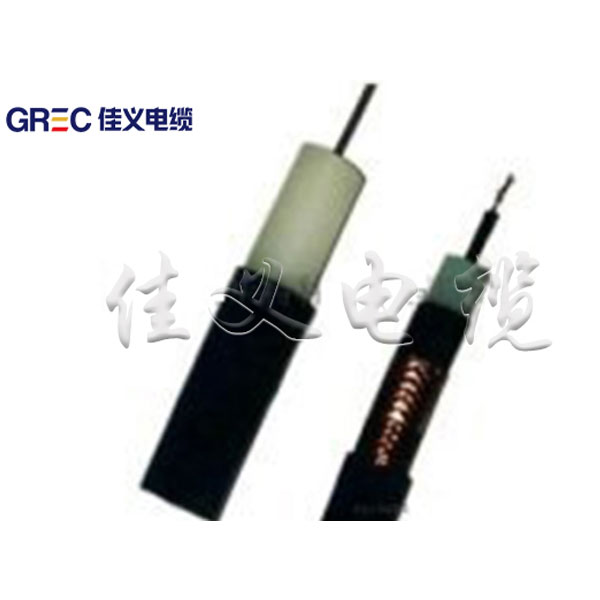

Медный сердечник гофрированный медный сплав оболочки галоген бесплатно низкий дым внешней оболочки слюды ленты минеральных изолированных силовой кабель завод

В последние годы наблюдается повышенный интерес к силовым кабелям с использованием медного сердечника и галогеновой изоляции. Часто встречаются упрощенные представления о технологическом процессе, когда все сводится к простому соединению компонентов. Но реальность, как всегда, куда сложнее. Эта статья – попытка поделиться опытом, полученным при производстве подобных кабелей, охватывая ключевые аспекты, от выбора материалов до контроля качества. Я постараюсь избегать академических рассуждений, фокусируясь на практических проблемах и решениях, с которыми мы сталкиваемся ежедневно в ООО Ляонин Цзяи Кабель. Мы производим кабельную продукцию с 2017 года, и это опыт – основа всего, о чем я буду говорить.

Выбор материалов: от сердечника до внешней оболочки

Начнем с медного сердечника. Здесь выбор сплава играет критическую роль. Просто медь – это один вариант, но чаще используется медь с добавками, улучшающими ее механические свойства и устойчивость к коррозии. Например, для кабелей, эксплуатируемых в агрессивных средах, мы выбираем сплавы с высоким содержанием цинка или с добавлением серебра. Не стоит недооценивать влияние чистоты меди; наличие примесей может снизить проводимость и увеличить риск возникновения дефектов. Мы работаем с несколькими поставщиками медной проволоки, тщательно тестируя образцы перед принятием решения о закупке. Важно учитывать не только стоимость, но и надежность поставщика и соответствие требованиям ГОСТ.

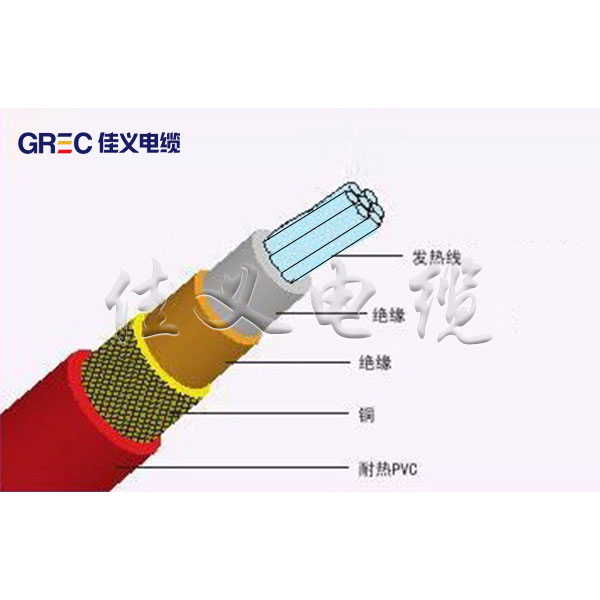

Далее – изоляция. Галогеносодержащие полимеры, такие как XLPE, действительно обеспечивают хорошую термостойкость и устойчивость к озону. Но при работе с ними важно учитывать их склонность к образованию галогеноводородных газов при нагреве. Это требует специальных мер предосторожности на производстве и, конечно же, соблюдения строгих норм безопасности. Кроме того, необходимо учитывать характеристики оболочки галоген бесплатной низкий дым внешней оболочки слюды ленты минеральных изолированных. Мы применяем различные материалы – от полиэтилена до специальных полиамидов, выбирая их в зависимости от предполагаемых условий эксплуатации кабеля (температура, механические нагрузки, воздействие химических веществ).

И, конечно, нельзя забывать о медных сплавах оболочки. Часто встречается не просто медная проволока, а сплав с добавками, обеспечивающими более высокую прочность и эластичность. Это особенно важно для кабелей, подвергающихся вибрациям или механическим воздействиям. Мы внимательно следим за составом этих сплавов, чтобы обеспечить оптимальный баланс между прочностью и гибкостью.

Проблемы с соединением сердечника и изоляции

Один из наиболее распространенных вопросов – это обеспечение надежного соединения медного сердечника с изоляционным материалом. Плохое соединение может привести к перегреву, пробою изоляции и, как следствие, к аварийным ситуациям. Для решения этой проблемы мы используем различные методы, включая прокат с предварительным нагревом, применение специальных смазок и обжимных соединений. Необходимо тщательно контролировать давление при прокете, чтобы обеспечить плотное прилегание медной проволоки к изоляции.

Мы неоднократно сталкивались с проблемой неравномерного распределения напряжения при прокете, что приводило к появлению микротрещин в изоляции. Для борьбы с этим мы внедрили систему контроля параметров проката и обучили персонал правильным техникам работы. Ключевым моментом является поддержание постоянной температуры и давления на всех этапах процесса.

Еще один интересный момент – влияние влажности на качество соединения. Влага может снижать адгезию между металлом и полимером, что увеличивает риск возникновения коррозии. Поэтому мы проводим предварительную сушку медной проволоки и изоляции перед соединением. Также мы используем специальные герметики для защиты соединения от влаги и пыли.

Технологический процесс производства

Технологический процесс производства силовых кабелей включает в себя несколько этапов: подготовку материалов, прокат сердечника, намотку изоляции, оболочку кабеля, испытания и контроль качества. Каждый этап требует строгого соблюдения технологических параметров и использования современного оборудования.

Намотка изоляции: точность и равномерность

Намотка изоляции – один из наиболее трудоемких и ответственных этапов производства. Важно обеспечить равномерное распределение изоляции по поверхности сердечника, чтобы избежать возникновения напряжений и дефектов. Мы используем автоматизированные намоточные линии с системой контроля и управления. Это позволяет нам достичь высокой точности и повторяемости при намотке изоляции.

Во время намотки изоляции необходимо контролировать ее плотность и равномерность распределения. Недостаточная плотность изоляции может привести к перегреву и пробою, а избыточная – к увеличению диаметра кабеля и затруднению его монтажа. Мы используем датчики давления и визуальный контроль для обеспечения оптимальной плотности изоляции.

Кроме того, важно учитывать влияние температуры на свойства изоляции. При высокой температуре изоляция может становиться более хрупкой и подверженной разрушению. Поэтому мы используем специальные термостойкие материалы и контролируем температуру намотки изоляции. Иногда приходится использовать системы охлаждения для предотвращения перегрева.

Оболочка: защита от внешних воздействий

Оболочка кабеля выполняет защитные функции, предотвращая воздействие внешних факторов, таких как влага, химические вещества, механические повреждения и ультрафиолетовое излучение. Мы используем различные материалы для оболочки, в зависимости от предполагаемых условий эксплуатации кабеля. Например, для кабелей, эксплуатируемых в земле, мы используем устойчивые к коррозии полимеры, а для кабелей, эксплуатируемых в агрессивных средах, – специальные защитные покрытия.

При нанесении оболочки необходимо обеспечить ее равномерное распределение по поверхности изоляции. Неравномерное распределение оболочки может привести к возникновению слабых мест, через которые может проникнуть влага или другие вредные вещества. Мы используем автоматизированные системы нанесения оболочки для обеспечения высокой точности и равномерности.

Важным аспектом является контроль качества оболочки после нанесения. Мы проводим различные испытания, такие как испытание на прочность, устойчивость к воздействию химических веществ и механических повреждений, чтобы убедиться в ее надежности и долговечности. Это особенно важно для кабелей, эксплуатируемых в сложных условиях.

Контроль качества: гарантия надежности

Контроль качества – неотъемлемая часть производственного процесса. На каждом этапе производства мы проводим различные испытания и проверки, чтобы убедиться в соответствии кабелей требованиям нормативных документов и техническим условиям. Мы используем современное оборудование для проведения испытаний, включая испытательные стенды для проверки механических свойств, электрических характеристик и устойчивости к воздействию внешних факторов.

Особое внимание мы уделяем контролю качества соединений сердечника и изоляции. Мы используем ультразвуковой контроль и рентгеновский контроль для обнаружения дефектов в соединениях.

Кроме того, мы проводим визуальный контроль качества кабелей. Мы проверяем их на наличие дефектов, таких как трещины, сколы, царапины и повреждения оболочки.

ООО Ляонин Цзяи Кабель придерживается строгой системы контроля качества, что позволяет нам производить надежные и долговечные силовые кабели, соответствующие самым высоким требованиям. Мы постоянно совершенствуем наши технологии и методы контроля качества, чтобы обеспечивать нашим клиентам наилучшее качество продукции.Вызовы и перспективы

Как и в любой отрасли, в производстве силовых кабелей существуют свои вызовы. Повышение требований к экологической безопасности, растущая конкуренция и необходимость снижения себестоимости продукции – это лишь некоторые из проблем, с которыми мы сталкиваемся. Однако мы уверены, что сможем успешно их решить, благодаря постоянному совершенствованию технологий, внедрению новых материалов и повышению квалификации персонала. Мы продолжаем исследовать новые полимерные материалы для изоляции, разрабатываем более эффективные методы соединения сердечника и изоляции, а также оптимизируем технологический процесс производства.

Наше направление – это не только производство стандартных кабелей, но и разработка специальных кабелей для различных отраслей промышленности, таких как энергетика, строительство, транспорт и нефтегазовая отрасль. Мы работаем над созданием кабелей, способных выдерживать экстремальные температуры, высокие механические нагрузки и воздействие агрессивных сред.

Мы видим перспективы в развитии производства

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

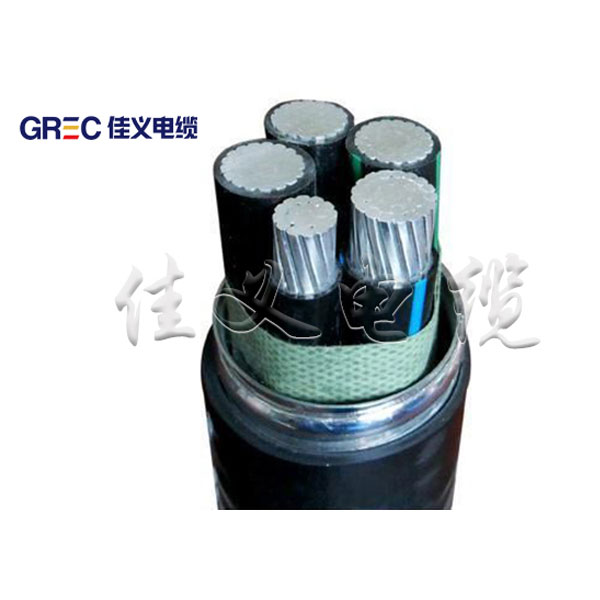

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией -

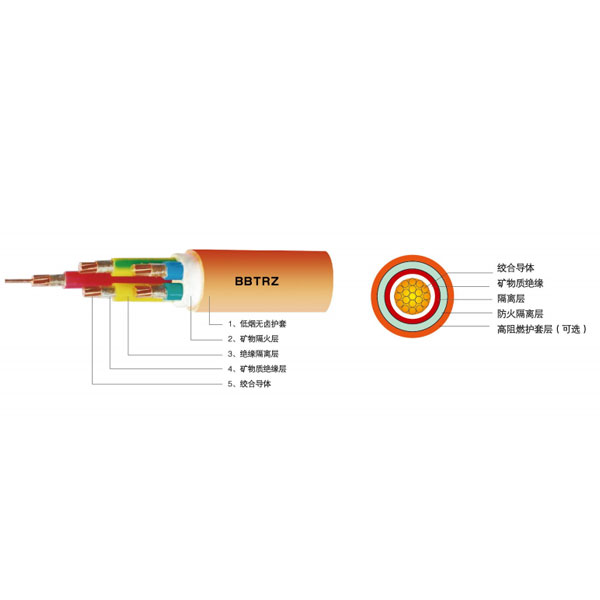

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ -

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A)

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A) -

Экологически чистый зеленый кабель управления

Экологически чистый зеленый кабель управления -

Кабель питания переменной частоты с пластиковой изоляцией

Кабель питания переменной частоты с пластиковой изоляцией -

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW -

Кабели для фотоэлектрических систем генерации электроэнергии

Кабели для фотоэлектрических систем генерации электроэнергии -

Кабель управления с пластиковой изоляцией

Кабель управления с пластиковой изоляцией -

Экологически чистый кабель управления

Экологически чистый кабель управления -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией -

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Связанный поиск

Связанный поиск- Производители моторных кабелей

- Кабель управления с медным сердечником минеральной огнестойкой прослойкой и минеральной изоляцией из слюдяной ленты

- силовой кабель hf завод

- Поставщики стандартизированных кабелей

- кабель силовой с пвх оболочкой

- Поставщики контрольных кабелей

- купить кабель силовой медный

- Поставщики одножильных кабелей

- Основные покупатели малодымных безгалогенных проводов и кабелей

- Номинальное напряжение 10кВ алюминиевая жила легкий полиэтиленовой изоляцией воздушный кабель из Китая