Завод по производству силовых кабелей с медными жилами

Завод по производству силовых кабелей с медными жилами – тема, кажущаяся простой на первый взгляд. В интернете полно информации, и многие считают, что просто нужно заказать оборудование и начать. Но реальность часто оказывается куда сложнее. Простое производство кабелей – это еще не все: качество медной жилы, выбор изоляции, соответствие нормам, а главное – надежность и долговечность готового продукта. Сейчас, когда спрос на качественные кабели растет, особенно в сфере возобновляемой энергетики и промышленного строительства, приходится постоянно искать новые решения и оптимизировать процессы.

Исходные данные: выбор медной жилы и изоляции

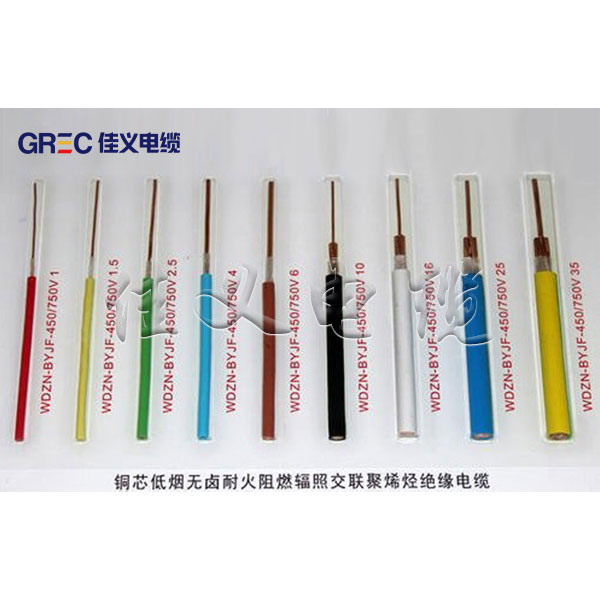

Первый и, пожалуй, самый важный этап – это выбор материалов. Медная жила – это, конечно, хорошо, но важно понимать, какой именно сплав использовать. Мы работаем с различными марками меди, и выбор зависит от требуемой проводимости, устойчивости к коррозии и условий эксплуатации. Например, для кабелей, используемых в агрессивных средах, необходимы специальные сплавы с добавлением серебра или других элементов. Кроме меди, конечно, есть и алюминий, но это уже совсем другая история. В последнее время наблюдается тенденция к использованию медных жил с полимерным покрытием, что существенно улучшает их антикоррозийные свойства. Это, конечно, требует дополнительных затрат, но в перспективе окупается за счет увеличения срока службы кабеля.

Дальше – изоляция. Здесь тоже много вариантов: поливинилхлорид (ПВХ), полиэтилен (ПЭ), резина, и даже специальные композитные материалы. Выбор зависит от климатических условий, напряжения и других факторов. ПВХ – это самый распространенный вариант, но он имеет свои недостатки: невысокая термостойкость и ограниченный срок службы при высоких температурах. Полиэтилен, в свою очередь, более устойчив к высоким температурам и влажности, но стоит дороже. Важно правильно подобрать тип изоляции, чтобы кабель мог эксплуатироваться в заданных условиях без потери своих характеристик. Я лично сталкивался с ситуацией, когда кабель с неправильной изоляцией перестал работать уже через несколько лет, хотя был рассчитан на гораздо больший срок службы.

Проблемы качества и контроль на производстве

Завод по производству кабелей должен иметь хорошо налаженную систему контроля качества на всех этапах производства. Это начинается с проверки исходных материалов – меди, изоляции, оболочки. Затем – с контроля качества на этапе протяжки жил, намотки кабеля и заливки оболочки. Особое внимание нужно уделять контролю сопротивления изоляции и механической прочности кабеля. Использование современного оборудования для контроля качества – это необходимость, а не просто желательное условие. Мы используем, например, специальные приборы для измерения сопротивления изоляции и испытания кабелей на прочность. Это позволяет выявлять дефекты на ранних стадиях и предотвращать выпуск бракованной продукции.

Один из самых распространенных проблем – это некачественная намотка кабеля. Если кабель намотан неправильно, это может привести к его повреждению и сокращению срока службы. Неправильная намотка может вызвать перегрев жил и ухудшение их проводимости. Кроме того, необходимо следить за тем, чтобы кабель был намотан ровно и без перегибов. Это требует высокой квалификации персонала и использования современного оборудования для намотки кабеля. В наших условиях часто возникают проблемы с выравниванием намотки, особенно при производстве кабелей большого диаметра. Это приводит к неравномерному распределению нагрузки и снижению долговечности.

Оборудование для производства силовых кабелей: выбор и обслуживание

Выбор оборудования для производства силовых кабелей – это серьезная задача, требующая тщательного анализа и планирования. Нужно учитывать объем производства, тип кабелей, которые планируется производить, и бюджет. Основные виды оборудования – это: машина для протяжки жил, машина для намотки кабеля, машина для заливки оболочки, оборудование для контроля качества и т.д. Важно выбирать оборудование от надежных поставщиков и обеспечивать его регулярное обслуживание. Некачественное оборудование может привести к снижению производительности, повышению затрат и выпуск бракованной продукции.

Например, мы несколько лет назад приобрели новую машину для протяжки жил, которая существенно увеличила нашу производительность и снизила количество дефектов. Но это потребовало значительных инвестиций и обучения персонала. Важно не только приобрести современное оборудование, но и уметь его правильно использовать и обслуживать. Регулярное обслуживание и своевременный ремонт оборудования – это залог его долгой и бесперебойной работы. Нельзя экономить на обслуживании оборудования, иначе это может привести к гораздо более серьезным проблемам в будущем.

Специфика работы с высоковольтными кабелями

Производство высоковольтных кабелей – это отдельная и более сложная область. Здесь требуются специальные знания и навыки, а также использование специализированного оборудования. Необходимо строго соблюдать нормы и правила безопасности, чтобы избежать травм и несчастных случаев. Кроме того, высоковольтные кабели должны соответствовать более строгим требованиям к качеству и надежности. Неправильно изготовленный высоковольтный кабель может привести к серьезным авариям и катастрофам.

Мы в нашей компании специализируемся на производстве кабелей до 35 кВ. Это требует наличия квалифицированных специалистов и использования современного оборудования. Мы постоянно совершенствуем наши процессы и технологии, чтобы соответствовать самым высоким требованиям качества и безопасности. Одним из наших последних проектов было производство кабелей для новой линии электропередач в одном из промышленных предприятий. Это потребовало использования специального оборудования и строгого соблюдения всех норм и правил безопасности. Мы успешно выполнили этот проект и получили положительные отзывы от заказчика.

Перспективы развития: автоматизация и цифровизация

В настоящее время наблюдается тенденция к автоматизации и цифровизации производства кабелей. Автоматизация позволяет повысить производительность, снизить затраты и улучшить качество продукции. Цифровизация позволяет собирать и анализировать данные о производственных процессах, что позволяет оптимизировать их и выявлять потенциальные проблемы. Мы в нашей компании активно внедряем современные технологии автоматизации и цифровизации. Это позволяет нам повышать эффективность производства и соответствовать требованиям рынка.

Например, мы используем системы автоматического управления производственным процессом, которые позволяют контролировать все этапы производства и своевременно выявлять дефекты. Мы также используем системы цифрового моделирования, которые позволяют разрабатывать новые конструкции кабелей и оптимизировать их характеристики. В будущем мы планируем внедрить системы искусственного интеллекта, которые позволят нам прогнозировать возможные проблемы и оптимизировать производственные процессы еще больше. Это позволит нам оставаться конкурентоспособными на рынке и предлагать нашим клиентам самые современные и качественные кабели. Наши планы касаются не только автоматизации отдельных операций, но и интеграции всех этапов производства в единую цифровую систему.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

Номинальное напряжение 1кВ воздушный изолированный кабель

Номинальное напряжение 1кВ воздушный изолированный кабель -

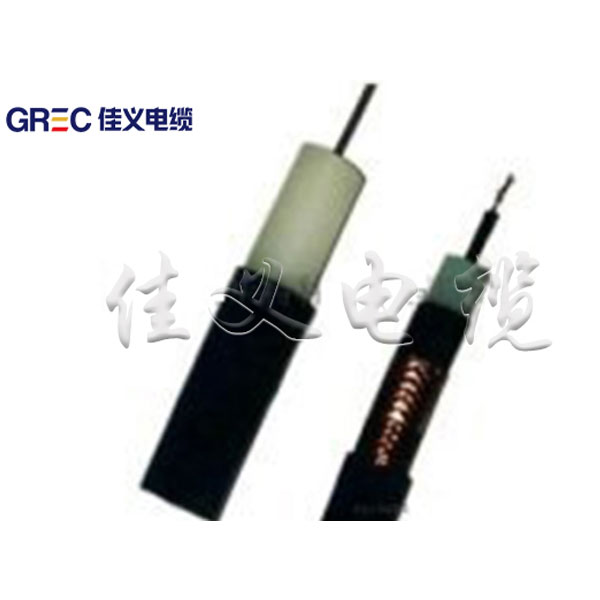

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ -

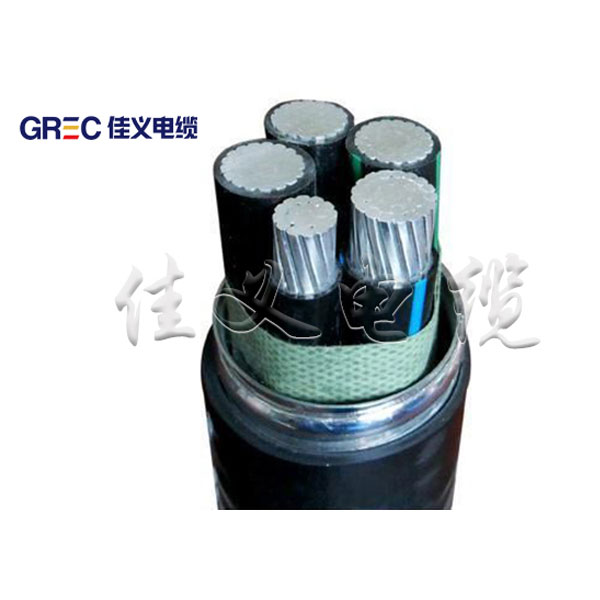

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией -

Кабель управления с пластиковой изоляцией

Кабель управления с пластиковой изоляцией -

Экологически чистый зеленый кабель управления

Экологически чистый зеленый кабель управления -

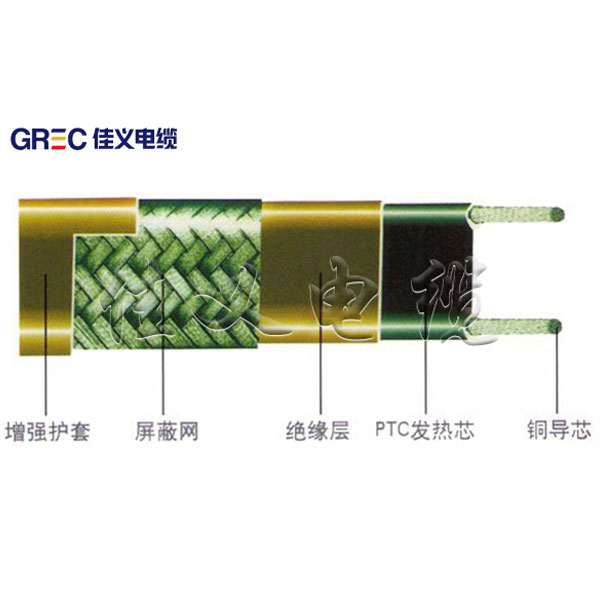

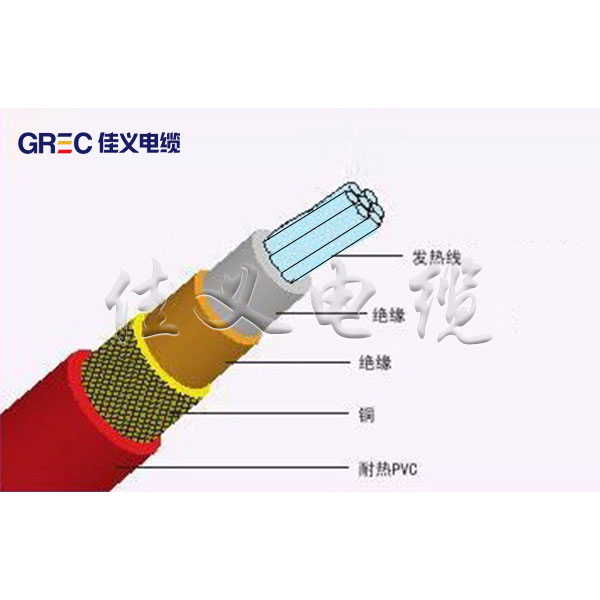

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

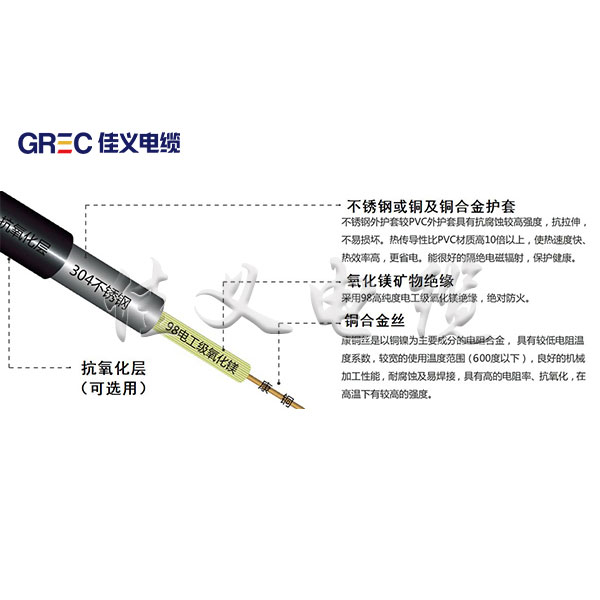

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

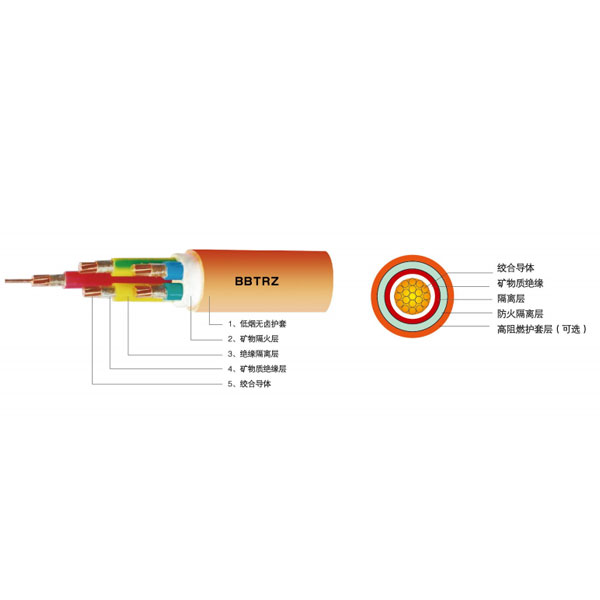

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ -

Экологически чистые огнестойкие провода и шнуры

Экологически чистые огнестойкие провода и шнуры -

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA

Связанный поиск

Связанный поиск- Производители кабелей устойчивых к низким температурам

- Основные страны для силовых кабелей 5x2 5

- Поставщики кабелей устойчивых к низким температурам

- Поставщики силовых кабелей PNG

- Силовой кабель с медным сердечником гофрированной медной оболочкой безгалогенный с малодымной внешней оболочкой из слюдяной ленты и минеральной изоляцией

- Поставщики воздушных силовых кабелей

- силовой кабель 35

- Производители силовых кабелей xl

- Поставщики марок силового кабеля

- Ведущий производитель силовых кабелей с ПВХ изоляцией