Завод по производству жесткого огнестойкого кабеля с минеральной изоляцией серии БТТЗ

Жесткие огнестойкие кабели с минеральной изоляцией – это специфическая ниша. Многие производители, особенно новички, склонны упрощать процесс, думая, что дело только в выборе материала изоляции. Это заблуждение. Реальное качество и надежность кабеля зависят от множества факторов: от правильного приготовления смеси для изоляции до контроля технологических параметров на каждом этапе производства. В этой статье я попытаюсь поделиться своим опытом, основанным на практической работе в этой области, и обозначить ключевые моменты, которые часто упускаются из виду.

Обзор производства жестких огнестойких кабелей БТТЗ: ключевые этапы и вызовы

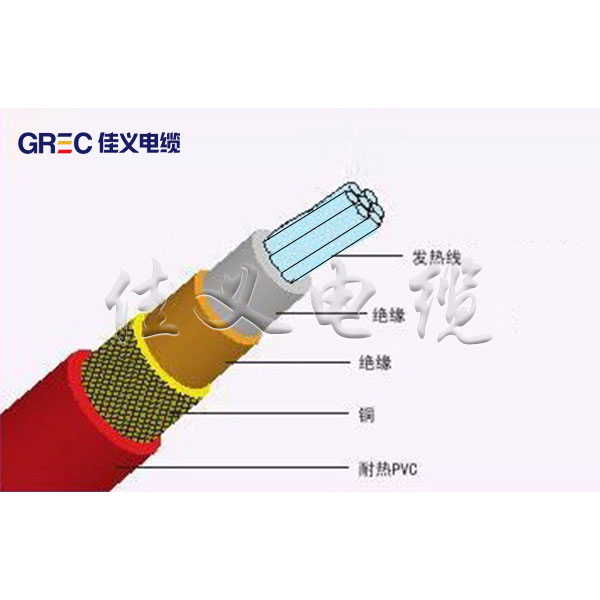

Жесткий огнестойкий кабель БТТЗ (безопасный термостойкий тип кабеля с минеральной изоляцией) используется в самых экстремальных условиях – от электростанций и промышленных предприятий до транспортных систем. Его задача – не просто передача электроэнергии, но и обеспечение безопасности при возникновении пожара, замедляя распространение пламени и искр. Соответственно, требования к качеству такие же высокие. Мы в ООО Ляонин Цзяи Кабель, занимаемся производством подобных кабелей с 2017 года, и за это время накопили определенный опыт. Первым и самым важным этапом является подготовка минеральной смеси. Здесь, казалось бы, все просто: песок, цемент, минеральное волокно, вода. Но тоннаж и соотношение компонентов – это целая наука.

Основная проблема, с которой мы сталкивались на начальном этапе, заключалась в непоследовательности результатов. Похожие составы давали совершенно разную прочность и термостойкость. Оказалось, что качество песка, процентное содержание волокна, а главное, температура сушки смеси оказывают колоссальное влияние на конечный результат. Помню один случай, когда мы использовали песок из одного карьера, а потом сменили его на песок из другого. Результат был катастрофическим: кабель после испытаний не соответствовал требованиям по огнестойкости. Пришлось все переделывать. Это хороший урок - не экономить на исходных материалах и тщательно контролировать их качество.

Технология формирования минеральной изоляции: детали и нюансы

Формирование минеральной изоляции – это не просто заливка смеси в форму. Это сложный технологический процесс, требующий строгого соблюдения температуры и влажности. Мы используем вакуумные формы, что позволяет избежать образования воздушных пузырей в изоляции. Это критически важно, потому что воздушные пузыри снижают термостойкость и прочность кабеля. Помимо этого, вакуум помогает добиться более плотной и однородной структуры изоляции. Оптимальное давление в вакуумной камере, по нашему опыту, – около 100 микрон.

Еще один важный момент – это контроль температуры сушки. Слишком высокая температура может привести к растрескиванию изоляции, а слишком низкая – к ее недостаточному затвердеванию. Мы используем многоступенчатую сушку с постепенным повышением температуры. Длительность каждой ступени определяется экспериментальным путем, исходя из толщины изоляции и состава смеси. Приходится постоянно мониторить влажность изоляции в процессе сушки, используя специальные датчики. Иначе, как и в случае с песком, можно получить непредсказуемый результат.

Проблемы с адгезией изоляции к металлу кабеля

Зачастую проблемы возникают с адгезией минеральной изоляции к металлическому проводу. Это особенно актуально для кабелей с толстой изоляцией. Если адгезия слабая, то со временем изоляция может отслоиться, что приведет к обрыву цепи и, в худшем случае, к пожару. Для решения этой проблемы мы используем специальные праймеры – составы, которые улучшают адгезию между изоляцией и металлом. Важно подобрать праймер, совместимый с материалом изоляции и проводом. Мы сейчас активно тестируем новые составы, чтобы повысить надежность нашей продукции. Использовали на практике несколько праймеров на основе эпоксидных смол, но с ними возникали проблемы с хрупкостью соединения при низких температурах.

Испытания кабелей БТТЗ: какие параметры контролировать

Испытания жестких огнестойких кабелей – это обязательный этап производства. Они позволяют убедиться в соответствии кабеля требованиям безопасности и надежности. Мы проводим различные испытания, включая огневые испытания (для определения времени горения и распространения пламени), механические испытания (для определения прочности на растяжение и изгиб) и электрические испытания (для определения диэлектрической прочности). Особенно важно проводить испытания на устойчивость к механическим воздействиям, так как кабели часто используются в условиях повышенной вибрации и ударов.

Один из наиболее сложных этапов – это огневые испытания. Для проведения этих испытаний используются специальные камеры, в которых поддерживаются определенные условия температуры и влажности. Кабель помещается в камеру и подвергается воздействию открытого пламени в течение определенного времени. Результаты испытаний оцениваются по нескольким параметрам: времени горения, длине распространения пламени и образованию дыма. Мы используем различные стандарты для проведения огневых испытаний, в зависимости от области применения кабеля. Например, для кабелей, используемых на электростанциях, применяются более строгие стандарты, чем для кабелей, используемых в жилых зданиях.

Перспективы развития производства огнестойких кабелей с минеральной изоляцией

Сейчас мы активно работаем над повышением экологичности нашей продукции. Мы изучаем возможности использования возобновляемых материалов в составе изоляции и праймеров. Например, мы тестируем изоляцию на основе натуральных волокон – конопляных и льняных. Результаты показывают, что такая изоляция обладает хорошими огнестойкими свойствами и является более экологичной, чем традиционная минеральная изоляция. Но, конечно, нужно учитывать стоимость и доступность таких материалов.

Кроме того, мы планируем автоматизировать некоторые этапы производства, чтобы повысить производительность и снизить трудозатраты. Например, мы рассматриваем возможность внедрения автоматизированной системы контроля качества, которая будет автоматически выявлять дефекты изоляции. Это позволит нам повысить качество нашей продукции и снизить количество брака. Полагаю, что развитие технологий производства жестких огнестойких кабелей будет идти в направлении повышения надежности, экологичности и экономической эффективности. И, конечно, не стоит забывать про постоянный контроль качества на всех этапах производства. Именно это позволяет нам создавать продукцию, соответствующую самым высоким требованиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов -

Кабель для компьютеров и приборов

Кабель для компьютеров и приборов -

Кабели для фотоэлектрических систем генерации электроэнергии

Кабели для фотоэлектрических систем генерации электроэнергии -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

Экологически чистый зеленый кабель управления

Экологически чистый зеленый кабель управления -

Огнестойкий силовой кабель с пластиковой изоляцией

Огнестойкий силовой кабель с пластиковой изоляцией -

Силовой кабель с пластиковой изоляцией

Силовой кабель с пластиковой изоляцией -

Экологически чистые огнестойкие провода и шнуры

Экологически чистые огнестойкие провода и шнуры -

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

Номинальное напряжение 1кВ воздушный изолированный кабель

Номинальное напряжение 1кВ воздушный изолированный кабель -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Связанный поиск

Связанный поиск- Завод силовых и контрольных кабелей

- Основные страны-покупатели медного сплава сердечник медный сплав оболочка высокой плотности полиэтилен антикоррозионная внешняя оболочка минеральные изолированные электрические нагревательные кабели

- Силовой кабель с медным сердечником гофрированной медной оболочкой и минеральной изоляцией из слюдяной ленты

- Кабели для проводов

- Поставщики моторных кабелей

- силовые кабели из поливинилхлорида цены

- Основные покупатели медных силовых кабелей

- Легкий контрольный кабель с медным сердечником медной оболочкой наружной оболочкой из поливинилхлорида и минеральной изоляцией

- Китай медный сердечник гофрированные медный сплав оболочки слюды ленты минеральной изоляцией силовые кабели

- Производитель тяжелых грузовых медных сердечников медной оболочкой минеральной изоляцией силовых кабелей