Завод низковольтных кабелей

Все часто говорят о качестве и надежности, особенно когда речь заходит о кабелях низкого напряжения. Но часто упускают из виду тонкости самого процесса производства, нюансы, которые влияют на долговечность и безопасность конечного продукта. Я не буду рассказывать про сертификаты и ГОСТы – это важно, конечно, но давайте попробуем копнуть глубже, посмотреть, что реально происходит на заводе, какие проблемы возникают и как мы их решаем. А то много пустых слов, да.

Основные этапы производства и возможные 'подводные камни'

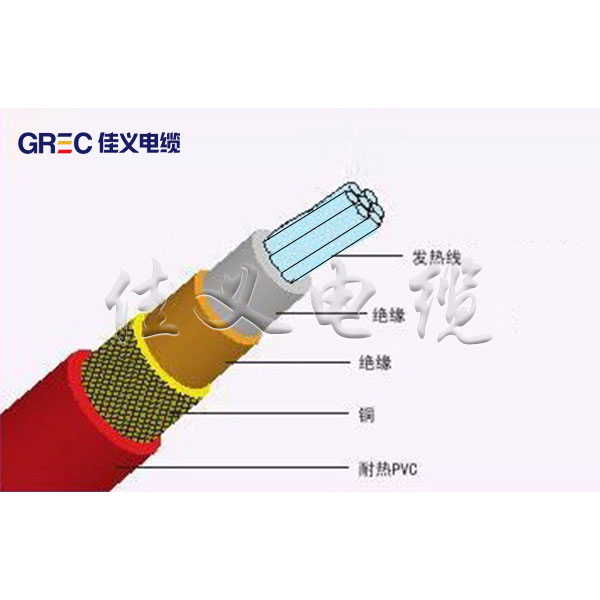

Начнем с базового. Производство кабелей низкого напряжения – это не просто связка проводов в изоляцию. Это комплексный процесс, который включает в себя подготовку материалов, экструзию, вулканизацию, проверку и тестирование. Кажется просто, но каждая стадия требует внимания и контроля. Особенно критичен этап экструзии – от качества полимерной оболочки зависит устойчивость кабеля к внешним воздействиям, механическим повреждениям и, конечно же, электрической изоляции. Мы часто сталкиваемся с проблемой неравномерного распределения смолы в оболочке, что приводит к повышенному риску пробоев. Это требует корректировки параметров экструзии и, в некоторых случаях, изменения состава используемого полимера.

Еще один важный момент – это качество используемых материалов. Особенно это касается изоляционных материалов. Иногда поставщики 'экономят' на этом, предлагая более дешевые, но менее качественные компоненты. Результат – быстрое старение кабеля, потеря гибкости, повышенная восприимчивость к влаге. Мы, например, несколько лет назад столкнулись с партией изоляции, которая оказалась слишком чувствительной к температуре. Кабели из этой партии начали деформироваться при даже незначительных перепадах температуры, что, конечно, недопустимо. Пришлось полностью утилизировать всю партию и искать нового поставщика. Это был существенный убыток, но зато мы избежали серьезных проблем с качеством.

В целом, сам процесс производства кабелей низкого напряжения достаточно хорошо автоматизирован. Но человеческий фактор все равно играет ключевую роль. От квалификации персонала, от точности настроек оборудования, от регулярности проверок – все это напрямую влияет на качество конечного продукта.

Контроль качества на разных этапах

Контроль качества – это не просто проверка готовых кабелей на соответствие стандартам. Это непрерывный процесс, который должен начинаться с контроля поступающего сырья и продолжаться на всех этапах производства. У нас в ООО Ляонин Цзяи Кабель, мы применяем систему статистического контроля качества, которая позволяет выявлять и устранять дефекты на ранних стадиях. Это значительно снижает количество брака и повышает общую надежность продукции.

Особое внимание уделяем механическим испытаниям. Проверка на изгиб, растяжение, ударную нагрузку – все это позволяет оценить прочность и долговечность кабеля. Мы используем современное оборудование для проведения этих испытаний, а результаты тщательно документируются. Один из интересных экспериментов, который мы проводили, касался воздействия влаги на изоляцию. Мы специально подвергали кабели воздействию высокой влажности и температуры, чтобы проверить их устойчивость к коррозии и деградации. Результаты показали, что некоторые типы изоляции более устойчивы к влаге, чем другие, что позволяет нам выбирать оптимальный вариант для конкретных условий эксплуатации.

Не стоит забывать и про визуальный контроль. Проверка на наличие трещин, царапин, деформаций – это простой, но важный способ выявить дефекты, которые могли быть пропущены при автоматизированных испытаниях.

Проблемы с поставками и их влияние на производство

В современном мире логистика – это серьезная головная боль для любого производителя. Особенно это актуально для кабелей низкого напряжения, которые изготавливаются из большого количества различных материалов, поступающих от разных поставщиков. Мы часто сталкиваемся с задержками поставок, которые возникают из-за проблем с транспортировкой, таможенного оформления или просто из-за недобросовестности поставщиков. Это, конечно, приводит к срыву сроков производства и увеличению затрат.

Недавно у нас возникла проблема с поставками определенного типа проводника. Поставщик объявил о задержке из-за технических неполадок на заводе. Это вызвало серьезные проблемы, так как мы не могли продолжать производство без этого компонента. Пришлось искать альтернативного поставщика, что потребовало дополнительных усилий и затрат. В итоге, нам удалось найти нового поставщика, но это заняло несколько недель.

Поэтому, при выборе поставщиков, мы обращаем внимание не только на цену, но и на их надежность, репутацию и способность обеспечивать стабильные поставки. Мы стараемся иметь несколько поставщиков для каждого компонента, чтобы минимизировать риски.

Оптимизация логистических процессов

Помимо выбора надежных поставщиков, мы постоянно работаем над оптимизацией логистических процессов. Мы используем современные системы управления складом, которые позволяют эффективно управлять запасами и сократить время на поиск необходимых материалов. Мы также сотрудничаем с несколькими транспортными компаниями, чтобы иметь возможность выбирать оптимальный вариант доставки.

Внедрение этих мер позволило нам значительно сократить сроки производства и снизить затраты на логистику. Но это постоянная работа – нужно постоянно анализировать процессы и искать возможности для улучшения.

ООО Ляонин Цзяи Кабель, как и любой производитель кабельной продукции, постоянно совершенствует свои производственные процессы, чтобы соответствовать требованиям рынка и обеспечивать высокое качество продукции. Это долгий и кропотливый труд, требующий знаний, опыта и постоянного внимания к деталям.

Перспективы развития: инновационные материалы и технологии

Мир производства кабелей низкого напряжения не стоит на месте. Постоянно появляются новые материалы и технологии, которые позволяют улучшить характеристики кабелей и повысить их долговечность. Например, сейчас активно разрабатываются новые типы изоляции, которые более устойчивы к высоким температурам и химическим воздействиям. Также появляются новые технологии производства, которые позволяют повысить точность и эффективность процесса экструзии.

Мы следим за всеми новинками в этой области и постоянно тестируем новые материалы и технологии. Мы готовы инвестировать в новые разработки, чтобы предлагать нашим клиентам самые современные и надежные кабели.

Одним из интересных направлений развития является использование композитных материалов. Они позволяют создать более легкие и прочные кабели, которые могут быть использованы в различных областях, где важен вес и надежность, например, в авиационной промышленности или в морском транспорте. В настоящее время мы активно изучаем возможность использования композитных материалов в нашем производстве. Это может быть интересным шагом в будущем.

В заключение хочу сказать, что производство кабелей низкого напряжения – это сложная и ответственная задача, требующая профессионализма, опыта и постоянного совершенствования. Мы в ООО Ляонин Цзяи Кабель стремимся быть в авангарде этой отрасли и предлагать нашим клиентам самые лучшие продукты и услуги. Мы всегда открыты для сотрудничества и готовы решать самые сложные задачи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

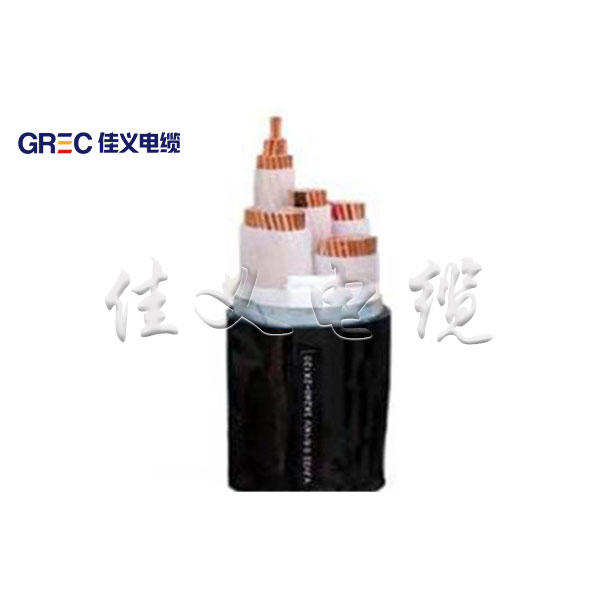

Экологически чистые силовые кабели

Экологически чистые силовые кабели -

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

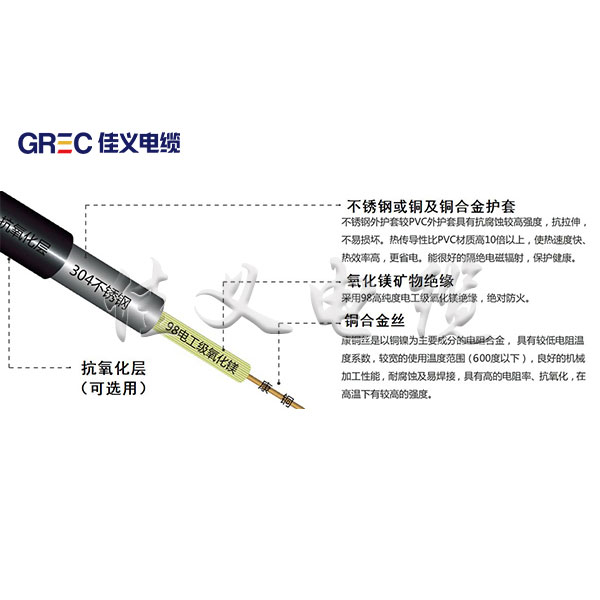

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA -

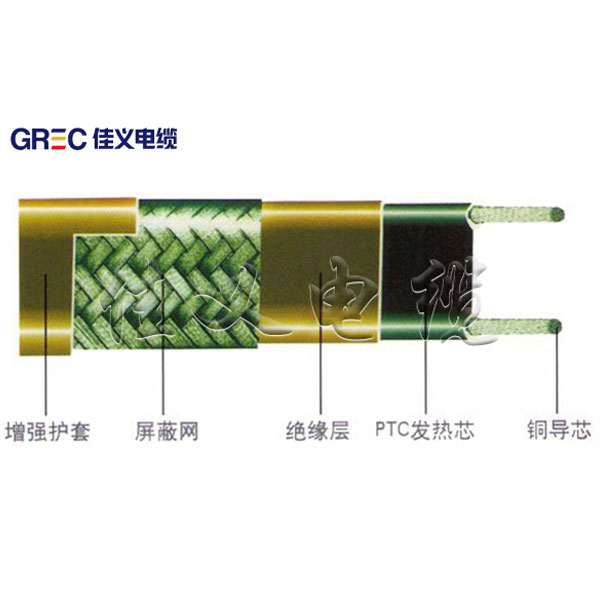

Саморегулирующийся нагревательный кабель

Саморегулирующийся нагревательный кабель -

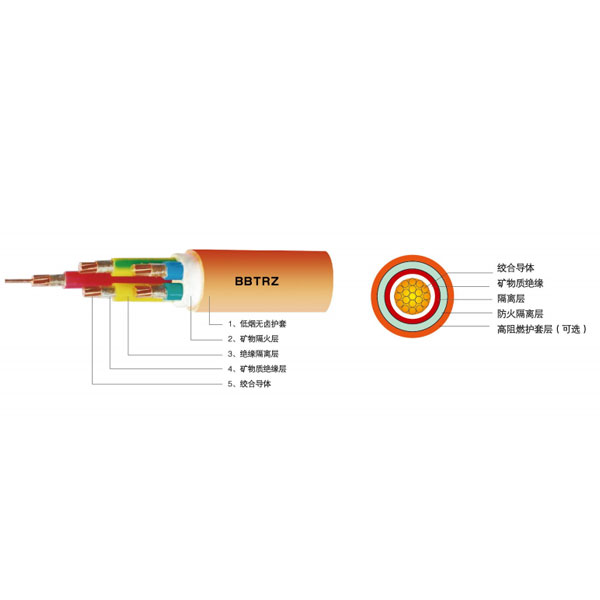

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ -

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

Гибкий огнестойкий кабель с минеральной изоляцией серии RTTZ

Гибкий огнестойкий кабель с минеральной изоляцией серии RTTZ -

Кабель управления с пластиковой изоляцией

Кабель управления с пластиковой изоляцией -

Огнестойкий силовой кабель с пластиковой изоляцией

Огнестойкий силовой кабель с пластиковой изоляцией -

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов -

Кабель для компьютеров и приборов

Кабель для компьютеров и приборов -

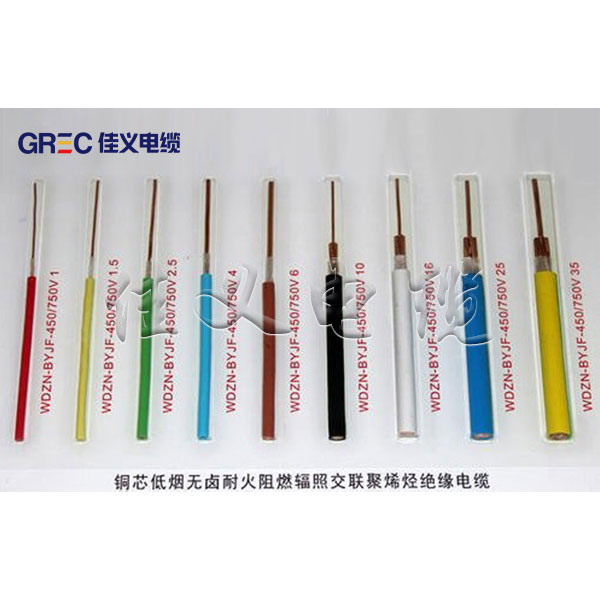

Провода и шнуры с пластиковой изоляцией

Провода и шнуры с пластиковой изоляцией

Связанный поиск

Связанный поиск- Производители кабелей среднего напряжения

- Производители кабелей с алюминиевыми жилами

- Китай медный сердечник минеральный огнестойкий слой слюды ленты минеральной изоляцией силовой кабель

- Поставщики силовых кабелей с медными жилами ввгнг

- Основные страны-покупатели гибких огнестойких кабелей с минеральной изоляцией RTTZ

- Цена силового кабеля 10кВ

- Поставщики воздушных кабелей с алюминиевой жилой с полиэтиленовой изоляцией на напряжение 10 кВ

- Номинальное напряжение 1кВ алюминиевый сплав жила полиэтиленовая изоляция воздушный кабель цена

- Цены на сшитый полиэтилен

- Ведущий покупатель промышленных кабелей