Заводы по производству электрических кабелей

Кажется, вопрос о качестве и надежности электрических кабелей – это просто выбор между двумя компаниями, предлагающими разные цены. Но на деле, за красивой упаковкой и рекламными обещаниями скрывается целый мир технологических нюансов, материалов, испытаний и, конечно, производственных процессов. Многие считают, что производство кабеля – это достаточно простой процесс, механическое протягивание жил в оболочку. Это не так. И вот я сейчас попробую немного рассказать о том, что мы видим, когда говорим о современных заводах по производству электрических кабелей.

Основные этапы производства и их влияние на качество

Нужно понимать, что процесс изготовления кабеля – это сложная многоступенчатая система. Начинается все с выбора сырья: металл для жил (обычно медь или алюминий), изоляционные материалы (ПВХ, резина, полиэтилен), оболочка. Далее – многослойное формирование кабеля: покрытие жил, протягивание через оболочку, нанесение защитных слоев. Каждый из этих этапов критически важен. Например, качество соединения жил – это прямой показатель долговечности кабеля. Мы когда-то сталкивались с случаем, когда, из-за плохого контроля качества сварки, кабель перестал выдерживать нагрузки уже через полгода эксплуатации. Это был довольно болезненный урок.

Важно не только качество материалов, но и их взаимодействие. Слишком агрессивный состав изоляционного материала может привести к деградации оболочки, а некачественное армирование – к разрушению кабеля под нагрузкой. Мы часто видим, как производители экономят на качественных компонентах, что в конечном итоге сказывается на надежности конечного продукта. Поэтому, при выборе кабельного производства, нужно обращать внимание не только на цену, но и на состав используемых материалов и наличие сертификатов соответствия.

Контроль качества на различных этапах

Контроль качества – это, пожалуй, самый важный аспект производства. Он должен осуществляться на каждом этапе, от входного контроля сырья до финального тестирования готового продукта. На современном заводе по производству электрических кабелей используют различные методы контроля: визуальный осмотр, ультразвуковой контроль, рентгеновский контроль, испытания на прочность, гибкость, устойчивость к температурным воздействиям и т.д. Мы применяли метод ультразвукового контроля для обнаружения дефектов в изоляционных слоях, и это позволило нам избежать многих проблем в будущем. Это, конечно, требует значительных инвестиций в оборудование, но зато позволяет значительно повысить надежность продукции.

Особенно важно уделять внимание испытаниям на механические воздействия – изгиб, растяжение, удар. Эти испытания позволяют выявить слабые места в конструкции кабеля и предотвратить его повреждение в процессе эксплуатации. Многие заводы по производству кабелей пренебрегают этими испытаниями, что является грубой ошибкой. Они могут дать видимость качества, но в реальных условиях эксплуатации кабель может быстро выйти из строя.

Типы кабельных производств и их специализация

Существуют различные типы заводов по производству электрических кабелей, специализирующиеся на разных видах кабельной продукции. Есть заводы, которые производят кабельные линии для электроэнергии, есть заводы, специализирующиеся на кабелях для связи, есть заводы, производящие специальные кабели для различных отраслей промышленности. Каждый тип производства имеет свои особенности и требует специального оборудования и квалифицированного персонала.

Например, производство кабелей для электроэнергетики требует использования более мощного оборудования и соблюдения более строгих стандартов качества. Это связано с тем, что эти кабели должны выдерживать большие нагрузки и работать в сложных условиях. А вот производство кабелей для связи может быть более автоматизированным и менее трудоемким.

ООО Ляонин Цзяи Кабель, расположенный в Шэньяне, провинция Ляонин, - это пример современного производителя, который объединяет в себе исследования, разработки и производство широкого спектра кабельной продукции. Они уделяют большое внимание качеству и используют современное оборудование.

Проблемы и вызовы в современной кабельной промышленности

Современная кабельная промышленность сталкивается с рядом проблем и вызовов. Одним из основных является рост цен на сырье. Это вынуждает производителей искать альтернативные материалы и оптимизировать производственные процессы. Еще одной проблемой является усиление конкуренции. На рынке появилось много новых игроков, что приводит к снижению рентабельности производства. Также растет спрос на экологически чистые кабели, что требует использования новых материалов и технологий.

Одной из актуальных задач является обеспечение соответствия продукции международным стандартам качества. Многие страны предъявляют высокие требования к кабельной продукции, что требует от производителей постоянного совершенствования своих технологий и контроля качества.

Иногда, когда пытаешься найти более дешевого поставщика, наталкиваешься на серьезные проблемы с сертификацией и соответствием нормам. Это может привести к огромным затратам на переделку или даже к отказу в приемке продукции. Мы когда-то потратили месяцы на исправление дефектов в кабеле, который был произведен на одном из таких заводов. Это был очень неприятный опыт.

Будущее производства электрических кабелей

В будущем производство электрических кабелей будет все больше автоматизироваться и цифровизироваться. Будут использоваться новые материалы и технологии, такие как композитные материалы и нанотехнологии. Это позволит производить более легкие, прочные и долговечные кабели. Также будет расти спрос на интеллектуальные кабели, которые смогут контролировать и передавать информацию о состоянии сети.

Несомненно, качество и надежность электрических кабелей будут оставаться важнейшими факторами при выборе поставщика. Производители, которые смогут предложить своим клиентам продукцию высокого качества и по конкурентной цене, будут иметь наибольшие шансы на успех на рынке. Как показывает практика, подход, основанный на постоянном улучшении процессов и контроля качества, всегда приносит плоды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кабель для компьютеров и приборов

Кабель для компьютеров и приборов -

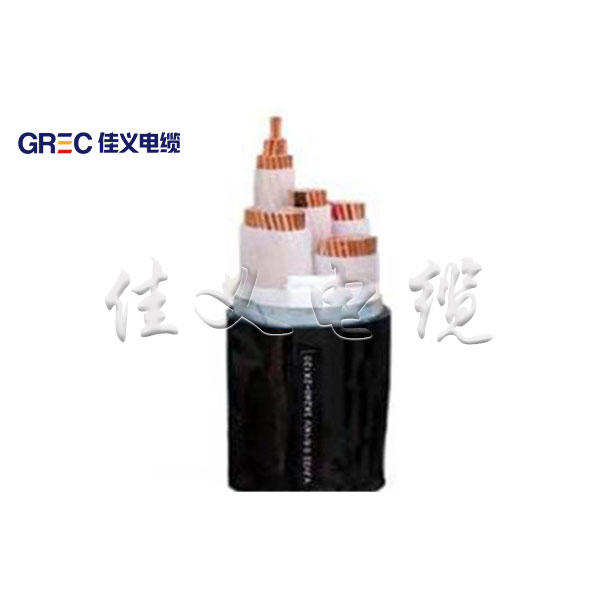

Силовой кабель с пластиковой изоляцией

Силовой кабель с пластиковой изоляцией -

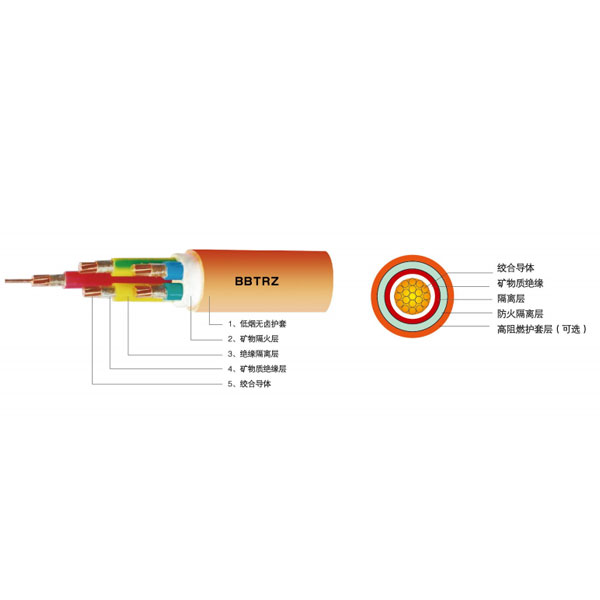

Гибкий огнестойкий кабель с минеральной изоляцией серии RTTZ

Гибкий огнестойкий кабель с минеральной изоляцией серии RTTZ -

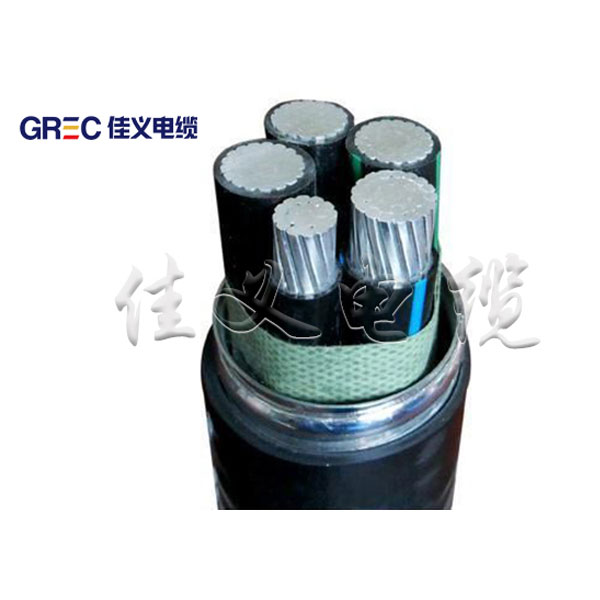

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

Кабель управления с пластиковой изоляцией

Кабель управления с пластиковой изоляцией -

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

Компенсирующий кабель для термопары

Компенсирующий кабель для термопары -

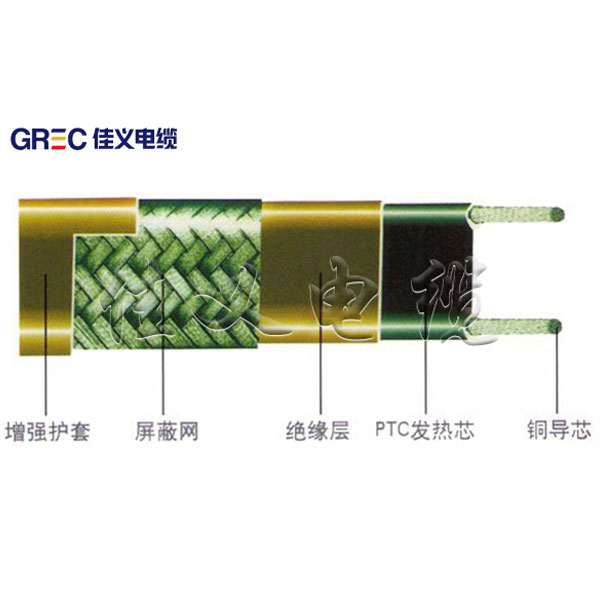

Саморегулирующийся нагревательный кабель

Саморегулирующийся нагревательный кабель -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

Кабель питания переменной частоты с пластиковой изоляцией

Кабель питания переменной частоты с пластиковой изоляцией -

Экологически чистый зеленый кабель управления

Экологически чистый зеленый кабель управления

Связанный поиск

Связанный поиск- Поставщики генераторных кабелей

- Ведущий покупатель фотоэлектрических кабелей

- Номинальное напряжение 10кВ алюминиевый сплав жила сшитый полиэтилен изолированный воздушный кабель цена

- Огнестойкие силовые кабели ввгнг цена

- Поставщики воздушных кабелей на 10 кВ с мягкой медной жилой с полиэтиленовой изоляцией

- Силовой кабель с медным сердечником гофрированным медным сплавом безгалогенный с малодымной внешней оболочкой из слюдяной ленты и минеральной изоляцией

- Установки для неэкранированных кабелей

- Поставщики малодымных безгалогенных кабелей

- Поставщики силового кабеля 3x2 5

- Медный силовой кабель с ПВХ изоляцией из Китая