Заводы по производству фотоэлектрических кабелей

Заводы по производству фотоэлектрических кабелей – это не просто фабрики, это сложные инженерные комплексы, где физика, химия и электротехника сплетаются в единый технологический процесс. Часто встречаю мнение, что производство фото кабелей – это простая адаптация существующих технологий для обычных кабелей, но это совершенно не так. Особенно когда речь заходит о высокотемпературной стойкости, устойчивости к ультрафиолету и, конечно, о надежности соединения с солнечными панелями. Хочу поделиться некоторыми мыслями и опытом, которые накопились за время работы в этой сфере.

Основные вызовы при производстве фотоэлектрических кабелей

Первый и, пожалуй, самый важный вызов – это обеспечение долговечности кабеля в сложных климатических условиях. Фотоэлектрические системы часто устанавливаются на открытом воздухе, подвергаясь воздействию перепадов температур, влажности, ультрафиолетового излучения и даже агрессивных сред (например, близость к морскому воздуху). Это предъявляет повышенные требования к материалам и технологиям производства. Кабели для солнечных панелей должны выдерживать старение, не терять свои электрические свойства и не разрушаться под воздействием внешних факторов в течение 25 лет и более.

Использование поливинилхлорида (ПВХ) – традиционный подход, но он не всегда подходит для фотоэлектрических приложений. При высоких температурах ПВХ выделяет вредные вещества, которые могут повредить солнечные панели и даже представлять опасность для окружающей среды. Поэтому все большее распространение получают кабели на основе сшитого полиэтилена (XLPE) или других термостойких полимеров. Но выбор конкретного материала – это целое искусство, требующее учета множества факторов, таких как стоимость, механические свойства, электрическая проводимость и долговечность.

Еще один немаловажный аспект – это надежность соединения кабеля с солнечными панелями. Часто возникают проблемы с качеством клеммных соединений, которые могут привести к ослаблению контакта, повышению сопротивления и, как следствие, к снижению эффективности системы и даже к возгоранию. Мы однажды столкнулись с проблемой, когда даже кабели высокого класса сгорал, оказалось, что проблема в некачественных контактах клемм, к которым они подключались! Пришлось пересмотреть всю процедуру монтажа и использовать более надежные методы соединения.

Технологии производства: от выборки сырья до контроля качества

Производство фотоэлектрических кабелей – это многоступенчатый процесс, начинающийся с отбора высококачественного сырья. Важно использовать только сертифицированные материалы, соответствующие международным стандартам и требованиям безопасности. Мы сотрудничаем с несколькими поставщиками, чтобы гарантировать стабильность качества и доступность материалов. Это касается не только полимеров, но и изоляционных материалов, медной или алюминиевой проводки, а также клеммных соединений.

Далее следует процесс экструзии, где полимерная смесь под давлением пропускается через фильеру, формируя кабель. Важным этапом является стабилизация полимера, которая обеспечивает устойчивость к высоким температурам и ультрафиолетовому излучению. Для этого в состав добавляют различные добавки, такие как антиоксиданты, УФ-стабилизаторы и антипирены. Очень важен контроль температуры экструзии, так как перегрев может привести к деградации полимера и ухудшению его свойств.

После экструзии кабель проходит процесс обмотки, где проводники изолируются изоляционным материалом. Для этого используют различные методы, такие как автоматическая обмотка, ручная обмотка или комбинированные методы. Важно обеспечить равномерность обмотки и отсутствие дефектов, чтобы гарантировать надежность электрической изоляции. Затем кабель проходит процесс намотки на барабаны и нарезки на заданные длины. Каждый этап производства подвергается строгому контролю качества, включающему проверку электрических свойств, механической прочности и соответствия стандартам.

Контроль качества на различных этапах

Помимо конечной проверки, контроль качества – это непрерывный процесс. На каждом этапе, от поступающего сырья до готового продукта, проводятся проверки. Например, на входной контроль проверяется соответствие химического состава сырья спецификациям поставщика. В процессе экструзии постоянно контролируется температура и давление. После обмотки проводится проверка электрической изоляции и механической прочности. И только после успешного прохождения всех проверок кабель считается готовым к отгрузке. Это, конечно, требует значительных инвестиций в оборудование и персонал, но это необходимо для обеспечения безопасности и надежности продукции.

Реальные проблемы и их решения

Мы сталкивались с проблемой образования трещин в изоляции при длительной эксплуатации кабелей на солнце. Причина оказалась в неправильном подборе УФ-стабилизатора, который не обеспечивал достаточной защиты от ультрафиолетового излучения. Решение – замена УФ-стабилизатора на более эффективный, а также добавление дополнительных антиоксидантов, которые помогают предотвратить окисление полимера. Также мы ввели более строгий контроль качества, включающий ультрафиолетовое тестирование кабелей.

Еще одна проблема – это коррозия медной проводки в условиях повышенной влажности. Для решения этой проблемы мы начали использовать кабели с дополнительной защитой проводника, например, с полимерным покрытием, которое препятствует проникновению влаги. Также мы повысили качество соединения проводника с изоляцией, используя более надежные методы зачистки и обмотки.

Перспективы развития

Рынок кабелей для солнечных панелей постоянно растет, что стимулирует развитие новых технологий и материалов. Особое внимание уделяется повышению эффективности, долговечности и экологичности кабелей. Мы активно исследуем возможности использования новых полимеров, таких как фторэластомеры и силиконы, которые обладают повышенной термостойкостью и устойчивостью к ультрафиолетовому излучению. Также мы работаем над разработкой кабелей с интегрированными датчиками, которые позволяют контролировать температуру, напряжение и другие параметры системы.

Важным направлением развития является повышение экологичности производства. Мы стремимся к минимизации отходов, использованию возобновляемых источников энергии и разработке кабелей, которые могут быть переработаны после окончания срока службы. Это не только отвечает требованиям экологической безопасности, но и повышает конкурентоспособность на рынке. В конечном итоге, будущее производства фотоэлектрических кабелей – это будущее устойчивой и экологически чистой энергетики.

ООО Ляонин Цзяи Кабель, как профессиональный производитель кабелей с опытом работы с различными типами фотоэлектрических кабелей, постоянно следит за новыми тенденциями и технологиями, чтобы предлагать своим клиентам продукцию высочайшего качества. Мы гордимся своим вкладом в развитие солнечной энергетики и стремимся быть надежным партнером для наших клиентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Силовой кабель с пластиковой изоляцией

Силовой кабель с пластиковой изоляцией -

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A)

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A) -

Компенсирующий кабель для термопары

Компенсирующий кабель для термопары -

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

Кабели для фотоэлектрических систем генерации электроэнергии

Кабели для фотоэлектрических систем генерации электроэнергии -

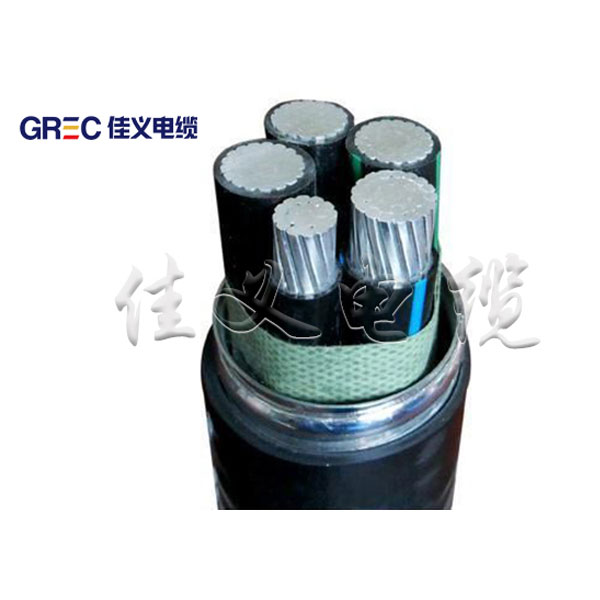

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией -

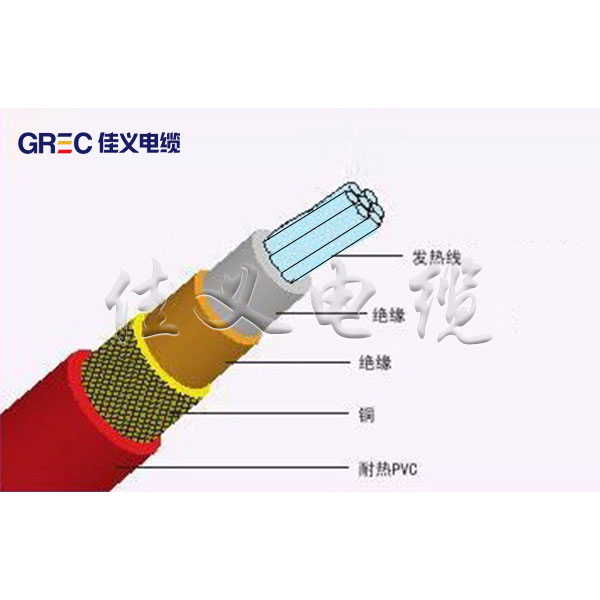

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

Номинальное напряжение 1кВ воздушный изолированный кабель

Номинальное напряжение 1кВ воздушный изолированный кабель -

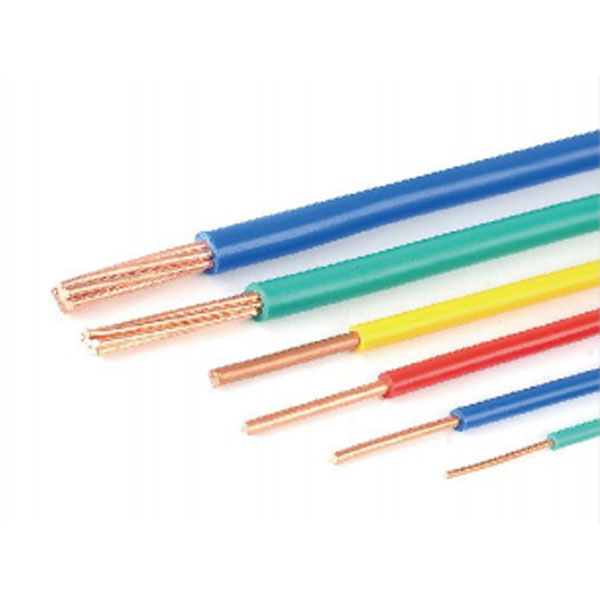

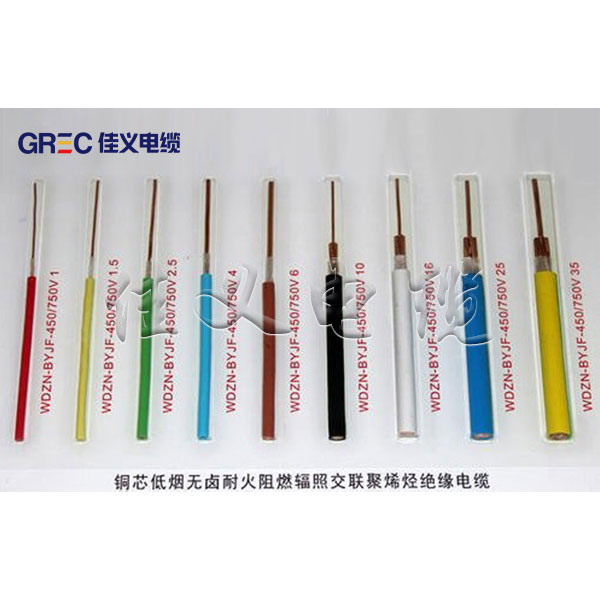

Провода и шнуры с пластиковой изоляцией

Провода и шнуры с пластиковой изоляцией -

Огнестойкий силовой кабель с пластиковой изоляцией

Огнестойкий силовой кабель с пластиковой изоляцией -

Экологически чистый зеленый кабель управления

Экологически чистый зеленый кабель управления