Заводы по производству термостойких кабелей

Говоря о заводах по производству термостойких кабелей, сразу приходит в голову сложный технологический процесс, требующий дорогостоящего оборудования и высококвалифицированного персонала. И это, безусловно, так. Но часто встречается завышенное представление об этих заводах, особенно в сфере поставки и выбора кабельной продукции. Многие производители обещают невероятные характеристики, но реальное применение и долговечность нередко оказываются далеки от заявленных. В этой статье я поделюсь своим опытом, как инженера-электрика, работающего с кабельными сетями, и расскажу о тонкостях производства и эксплуатации кабелей для высоких температур.

Проблема сертификации и соответствия требованиям

Первая и, пожалуй, самая важная проблема – сертификация. Множество заводов по производству термостойких кабелей используют сертификаты, выданные не самыми авторитетными организациями. Это не значит, что кабель не обладает необходимыми свойствами, но это создает проблему при его применении. Например, мы когда-то закупали кабель с заявленной термостойкостью до +200°C, а при проверке в реальных условиях эксплуатации (в двигателе мощностью 150 кВт) он начал деформироваться уже при +180°C. Оказалось, что сертификат был выдан небольшой, малоизвестной лабораторией. Теперь мы тщательно проверяем аккредитацию лабораторий, выдающих сертификаты, и предпочитаем сотрудничать с компаниями, имеющими подтвержденную репутацию.

Важно понимать, что соответствие ГОСТам и другим стандартам – это только отправная точка. Необходимо учитывать специфику применения кабеля, условия эксплуатации и допустимые отклонения. Иногда, казалось бы, 'подходящий' по сертификату кабель может оказаться неэффективным в конкретной ситуации. Просто наличие сертификата не гарантирует надежности и долговечности.

ООО Ляонин Цзяи Кабель, как профессиональный производитель кабелей, уделяет повышенное внимание сертификации и соответствию требованиям. На сайте компании (https://www.lngrec.ru) можно найти информацию о сертификатах и технических характеристиках продукции, но мы всегда проводим собственную проверку перед заказом. Впечатления от сотрудничества пока положительные, но мониторинг остается необходимым.

Материалы и их влияние на характеристики

Ключевой фактор в определении термостойкости кабеля – используемые материалы. Наиболее распространенные – это высокотемпературные полиамиды, силикон, фторопласт (тефлон). Каждый материал имеет свои преимущества и недостатки. Например, силиконовый кабель обладает высокой гибкостью, но его термостойкость обычно ниже, чем у фторопласта. Выбор материала зависит от диапазона температур, условий эксплуатации и требований к гибкости кабеля.

Нельзя забывать и о качестве материалов. Даже самый лучший материал может оказаться неэффективным, если он изготовлен из низкокачественного сырья. Например, часто встречается использование вторичного сырья, которое может снизить термостойкость и увеличить риск выхода из строя кабеля. Перед заказом необходимо уточнять происхождение материалов и требовать от поставщика подтверждение их качества.

При производстве заводов по производству термостойких кабелей часто используют различные добавки для улучшения характеристик. Например, антиоксиданты, стабилизаторы и антипирены. Важно, чтобы эти добавки были совместимы с основным материалом и не снижали его термостойкость. Некоторые производители необоснованно используют большое количество добавок, что может привести к непредсказуемым последствиям. Пример: один завод добавил слишком много антиоксиданта, и кабель стал более хрупким при низких температурах.

Процесс производства: контроль качества на каждом этапе

Процесс производства термостойких кабелей – это сложная и многоступенчатая операция, требующая строгого контроля качества на каждом этапе. Начиная от подготовки сырья и заканчивая упаковкой готовой продукции, необходимо следить за соблюдением технологических процессов и соответствием установленным стандартам. Важные этапы – это экструзия, вулканизация (для резиновых кабелей) и термообработка.

При экструзии необходимо контролировать температуру и давление, чтобы обеспечить равномерное распределение материала и избежать дефектов. При вулканизации важно соблюдать правильный режим нагрева и давления, чтобы обеспечить прочность и эластичность кабеля. После термообработки необходимо провести контроль качества, чтобы убедиться в соответствии кабеля установленным требованиям. Недостаточный контроль качества на любом из этих этапов может привести к дефектам и снижению термостойкости кабеля.

Мы когда-то сталкивались с проблемой неравномерного нагрева при вулканизации. Это приводило к тому, что отдельные участки кабеля имели разную термостойкость. Пришлось разработать специальную программу для контроля температуры и давления, а также изменить технологический процесс. Урок был усвоен: контроль качества на производстве – это не просто формальность, а необходимость.

Реальные примеры применения и потенциальные проблемы

Термостойкие кабели используются во множестве отраслей: в авиастроении, автомобилестроении, энергетике, химической промышленности. Они применяются для передачи электроэнергии и сигналов в условиях высоких температур, где обычные кабели могут выйти из строя. Например, в авиационных двигателях термостойкие кабели используются для передачи сигналов от датчиков к системе управления. В химической промышленности они используются для защиты оборудования от перегрева и возгорания.

Применение термостойких кабелей не лишено проблем. Например, при высоких температурах кабель может выделять вредные газы, которые могут загрязнять окружающую среду. Также, при перегрузке кабеля может произойти его плавление и возгорание. Поэтому необходимо правильно проектировать кабельные системы и выбирать кабели, соответствующие условиям эксплуатации.

Мы работали с одним проектом по обустройству электроснабжения печи для металлургического завода. Было выбрано решение с использованием заводов по производству термостойких кабелей, которые соответствовали заявленным стандартам. Однако, в процессе эксплуатации возникли проблемы с коррозией изоляции. Пришлось заменить кабели на другой тип с улучшенной стойкостью к агрессивной среде. Это еще раз подчеркивает важность тщательного анализа условий эксплуатации и выбора кабеля, а не просто ориентирования на заявленные характеристики.

Заключение: внимательность и профессионализм – залог успеха

В заключение хочу сказать, что выбор заводов по производству термостойких кабелей – это ответственный процесс, требующий внимательности, профессионализма и тщательного анализа. Не стоит доверять слепо обещаниям производителей и полагаться только на сертификаты. Необходимо учитывать специфику применения кабеля, условия эксплуатации и требования к его характеристикам. И, конечно, не стоит экономить на качестве материалов и контроле качества на производстве. Только так можно обеспечить надежную и долговечную работу кабельной системы.

ООО Ляонин Цзяи Кабель, с их опытом и стремлением к совершенствованию, представляют собой достойного поставщика, но как и с любым другим производителем, необходима своя собственная оценка и проверка на соответствие реальным потребностям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

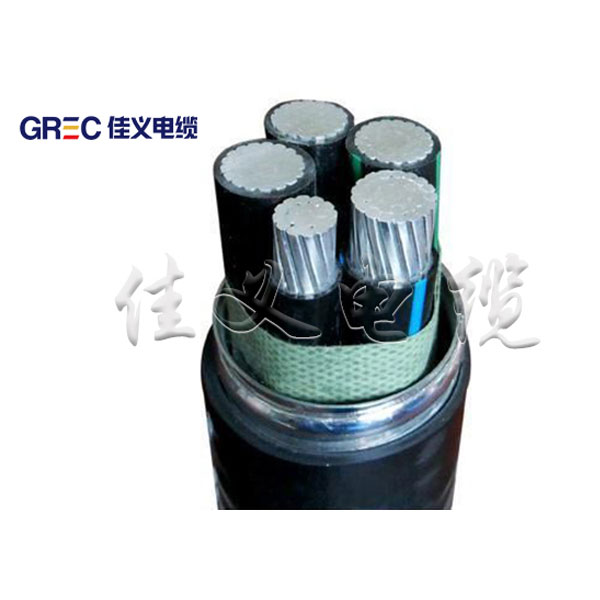

Экологически чистые силовые кабели

Экологически чистые силовые кабели -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

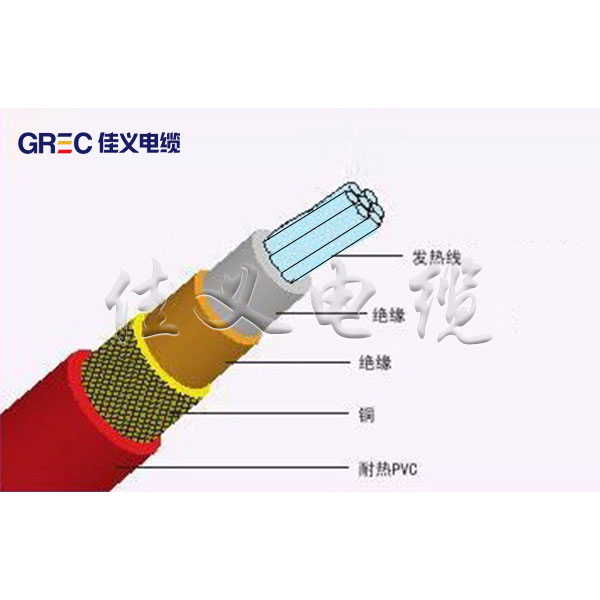

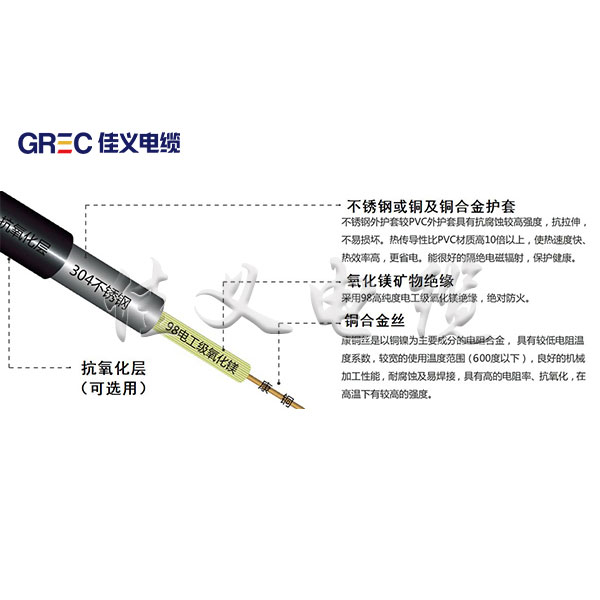

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A)

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A) -

Компенсирующий кабель для термопары

Компенсирующий кабель для термопары -

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA -

Экологически чистый кабель управления

Экологически чистый кабель управления -

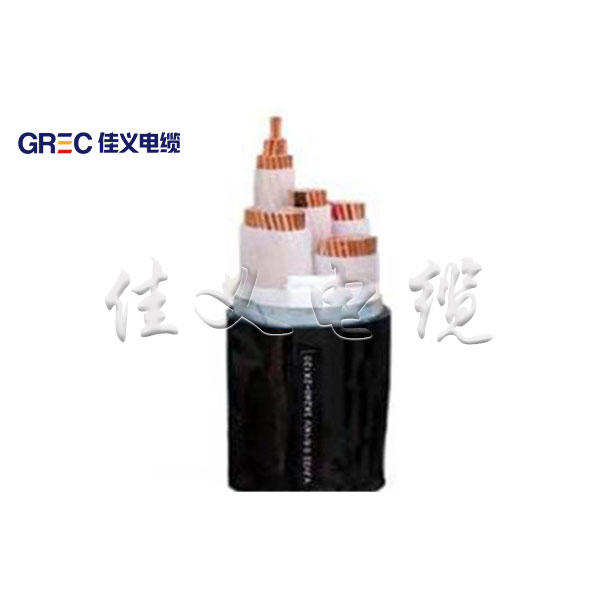

Силовой кабель с пластиковой изоляцией

Силовой кабель с пластиковой изоляцией -

Гибкий огнестойкий кабель с минеральной изоляцией серии RTTZ

Гибкий огнестойкий кабель с минеральной изоляцией серии RTTZ -

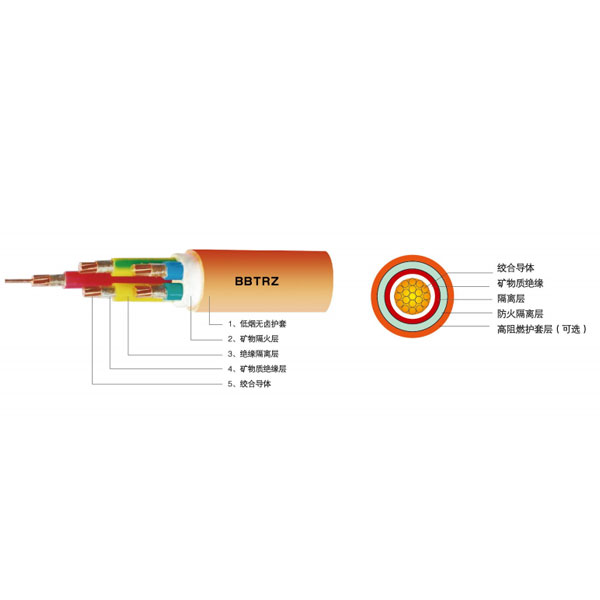

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ -

Огнестойкий силовой кабель с пластиковой изоляцией

Огнестойкий силовой кабель с пластиковой изоляцией -

Кабель управления с пластиковой изоляцией

Кабель управления с пластиковой изоляцией -

Кабели для фотоэлектрических систем генерации электроэнергии

Кабели для фотоэлектрических систем генерации электроэнергии

Связанный поиск

Связанный поиск- цена силового кабеля 4 4

- Производители кабелей с воздушной изоляцией

- Китай силовые кабели

- Цена YTTW гибкий огнестойкий кабель с минеральной изоляцией

- Поставщики перезаряжаемых кабелей

- Поставщики кабелей и проводов для электрооборудования

- Производитель медных жил гофрированной медной оболочкой ПВХ оболочки слюдяной ленты минеральной изоляцией контрольные кабели

- Ведущие покупатели силовых кабелей 3x2 5

- Заводы по производству проводов и кабелей

- Ведущий покупатель медных силовых кабелей 5 жил