Заводы по производству кабелей с алюминиевыми жилами

Кажется простым – производство кабелей с алюминиевой жилой. И вроде все понятно: металл, изоляция, оболочка. Но когда дело доходит до реального производства, возникает куча нюансов, которые не всегда учитывают в теоретических руководствах. Многие начинающие инженеры недооценивают сложность процессов, особенно в части контроля качества и оптимизации затрат. Я сам когда-то считал, что это довольно рутинная работа. Ошибался.

Основные этапы производства кабелей с медными и алюминиевыми жилами

Первый и, пожалуй, самый важный этап – это производство самой жилы. Тут, конечно, выбор между медным и алюминиевым проводником – вопрос задачи. Если нужна высокая электропроводность и надежность – медный, если важен вес и стоимость – то алюминий. Процесс производства алюминиевой жилы отличается от медной. В основном используется непрерывное волочение. Нужно очень точно контролировать температуру и скорость волочения, чтобы не допустить трещин и дефектов в структуре металла. Трещины – это прямой путь к снижению механической прочности и надежности кабеля.

Затем, после волочения, жилу подвергают термической обработке – отжигу. Это необходимо для снятия внутренних напряжений, которые возникают в процессе волочения. Процент деформации, температура отжига, время выдержки – всё это критически важно для качества жилы. Неправильный отжиг может привести к ухудшению механических свойств и увеличению процента дефектов.

Следующий этап – нанесение покрытия. Чаще всего это оцинковка, которая защищает металл от коррозии. Метод оцинковки может быть разным: электролитическое, горячее цинкование. Каждый метод имеет свои преимущества и недостатки, и выбор зависит от конкретных требований к кабелю. Важно, чтобы покрытие было равномерным и без дефектов, иначе коррозия может распространиться по всему кабелю.

Контроль качества: критически важный аспект

Контроль качества – это не просто формальность, это необходимость. Некачественный кабель может привести к серьезным последствиям: короткому замыканию, пожару, просто к быстрому выходу из строя оборудования. Контроль качества осуществляется на всех этапах производства: от производства жилы до сборки кабеля.

Мы в ООО Ляонин Цзяи Кабель (https://www.lngrec.ru) уделяем особое внимание контролю качества. Используем различные методы: визуальный осмотр, измерение сопротивления изоляции, механические испытания, ультразвуковой контроль. Недавно столкнулись с проблемой – из-за некачественного покрытия увеличилось количество дефектов. Пришлось пересмотреть технологию оцинковки и усилить контроль на этом этапе.

Особое внимание стоит уделить контролю за геометрическими параметрами кабеля: диаметру, толщине изоляции, соответствию спецификациям. Автоматизированные системы контроля помогают выявлять отклонения от нормы на ранних стадиях производства. Но даже автоматизация не решает всех проблем – необходим квалифицированный персонал, который сможет анализировать данные и принимать решения.

Проблемы с поставками и зависимость от импорта

Не стоит забывать и о проблемах с поставками сырья. Алюминий, изоляционные материалы, оболочки – всё это зависит от глобального рынка. Нестабильность цен, задержки в поставках – все это может негативно сказаться на производственном процессе. Нам в ООО Ляонин Цзяи Кабель приходилось неоднократно сталкиваться с этими проблемами. Например, в прошлом году возникла нехватка некоторых видов изоляции, что привело к задержке производства и упущенной выгоде. Поэтому сейчас активно работаем над диверсификацией поставщиков.

Кроме того, зависимость от импорта компонентов может влиять на качество продукции. Не всегда можно найти поставщика, который сможет предложить компоненты, соответствующие нашим требованиям. Иногда приходится тратить много времени и сил на поиск альтернативных решений.

Оптимизация производственных процессов и повышение эффективности

Оптимизация производственных процессов – это постоянная задача. Нужно искать способы сократить затраты, повысить производительность и снизить количество отходов. Автоматизация, внедрение новых технологий, обучение персонала – все это может помочь в достижении этих целей.

Мы недавно внедрили систему управления производством (MES), которая позволяет нам более эффективно планировать производство, контролировать выполнение заказов и отслеживать затраты. Это позволило нам сократить время производства на 15% и снизить количество брака на 10%. Это лишь один из примеров того, как можно повысить эффективность производства.

Важным аспектом оптимизации является также энергоэффективность. Производство кабелей – это энергоемкий процесс, поэтому необходимо постоянно искать способы сократить потребление электроэнергии и других ресурсов. Это не только позволяет снизить затраты, но и уменьшает негативное воздействие на окружающую среду. В частности, мы рассматриваем возможность использования более энергоэффективного оборудования и внедрения систем рекуперации тепла.

Перспективы развития отрасли

Отрасль производства кабелей с алюминиевыми жилами активно развивается. Спрос на кабели растет, особенно в связи с развитием электроэнергетики и инфраструктуры. Появляются новые технологии и материалы, которые позволяют повысить качество и надежность кабелей.

Особенно перспективным направлением является производство кабелей для возобновляемых источников энергии: солнечных панелей и ветряных электростанций. Эти кабели должны обладать повышенной устойчивостью к ультрафиолетовому излучению, перепадам температур и другим неблагоприятным факторам. Нам в ООО Ляонин Цзяи Кабель предстоит серьезная работа по освоению этого направления.

Еще одна важная тенденция – это развитие 'умных' кабелей, которые могут передавать данные и контролировать различные параметры. Эти кабели будут использоваться в системах 'умного дома', 'умного города' и других современных технологиях. Это требует разработки новых материалов и технологий производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

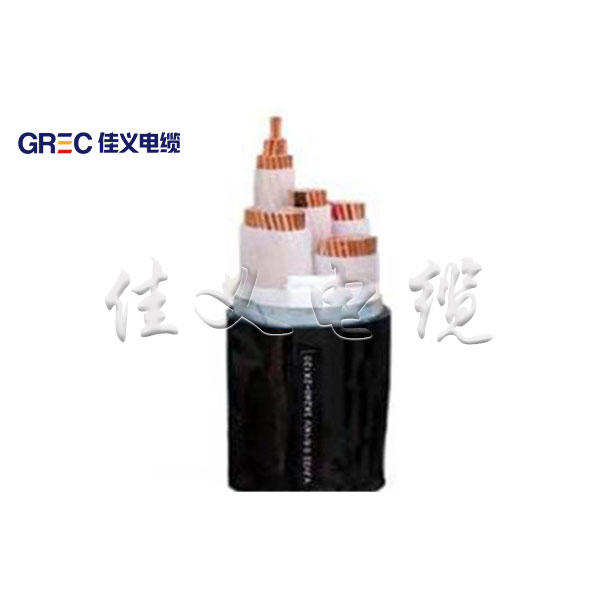

Силовой кабель с пластиковой изоляцией

Силовой кабель с пластиковой изоляцией -

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW -

Огнестойкий силовой кабель с пластиковой изоляцией

Огнестойкий силовой кабель с пластиковой изоляцией -

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A)

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A) -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

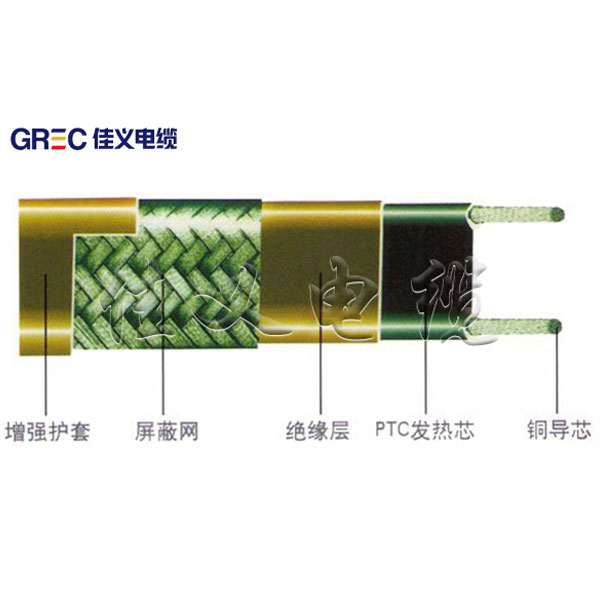

Саморегулирующийся нагревательный кабель

Саморегулирующийся нагревательный кабель -

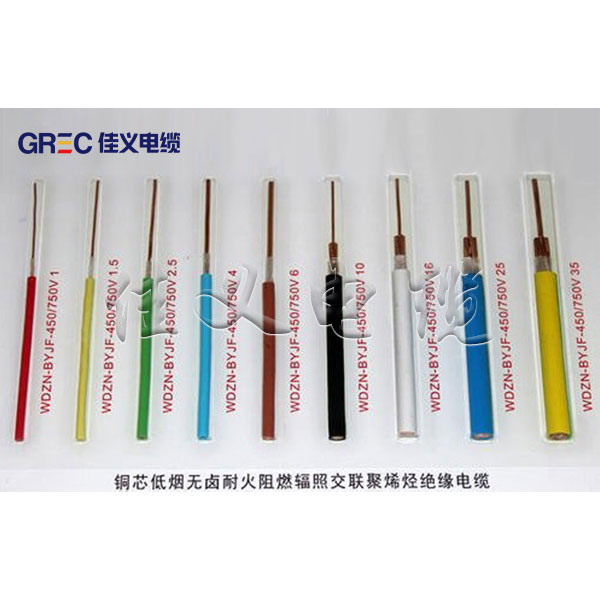

Экологически чистые огнестойкие провода и шнуры

Экологически чистые огнестойкие провода и шнуры -

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

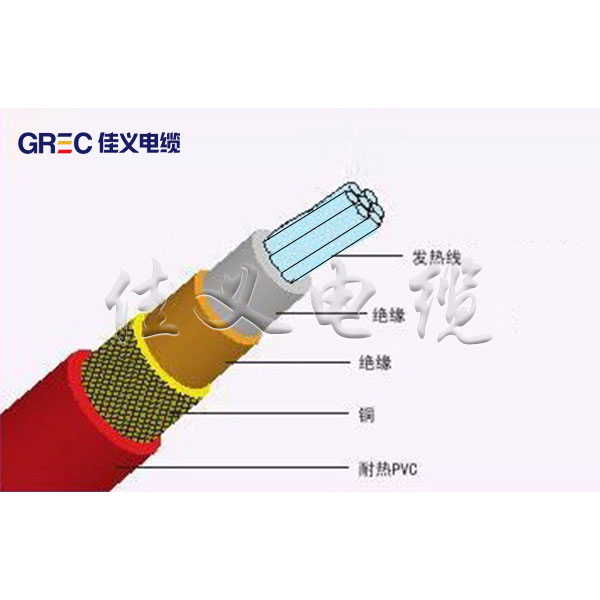

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY -

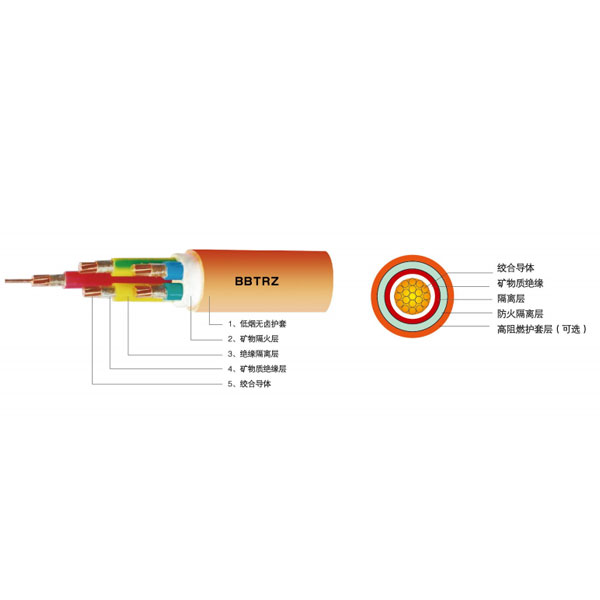

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ -

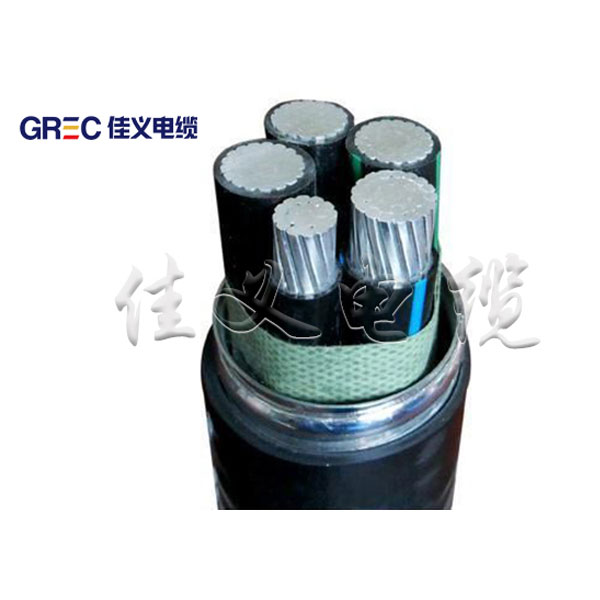

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией -

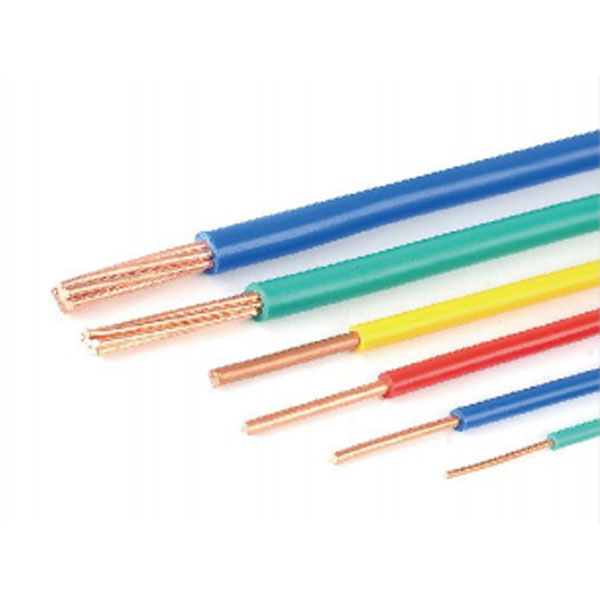

Провода и шнуры с пластиковой изоляцией

Провода и шнуры с пластиковой изоляцией

Связанный поиск

Связанный поиск- JRTHGY Минеральный изолированный электрический нагревательный огнестойкий кабель

- Китайский силовой кабель 3х4

- кабель силовой 5 жил

- Кабели из Китая

- кабель силовой ввгнг купить

- Производители марок силовых кабелей

- Силовые кабели

- Силовые кабели 1000 завод

- Номинальное напряжение 10 кВ с алюминиевой жилой и изоляцией из сшитого полиэтилена естественного цвета

- Ведущие покупатели сшитого полиэтилена