Заводы по производству кабелей

Заводы по производству кабелей – тема, кажущаяся довольно простой на первый взгляд. Вроде бы, сырье всыпал, прокачал, обмотал изоляцией – и готово. Но реальность куда сложнее, чем кажется. И, честно говоря, многие начинающие инженеры и руководители недооценивают весь комплекс проблем, возникающих на этапах от закупки материалов до контроля качества готовой продукции. Недавно, в очередной раз сталкиваясь с задержками в поставках и некачественным сырьем, я задумался о том, насколько глубоко мы понимаем все процессы, происходящие на этих предприятиях.

Введение: миф о простоте производства

Часто думают, что производство кабелей – это механический процесс, требующий минимального участия человека. Да, автоматизация играет огромную роль, особенно на крупных заводах. Но даже при наличии самых современных линий необходимо постоянно следить за параметрами, контролировать качество каждой партии, адаптировать технологию под конкретные задачи. Более того, сегодня кабели – это не просто провода с изоляцией. Это сложные инженерные системы, требующие строгого соответствия нормам и стандартам. Взять, к примеру, кабельные линии для электроснабжения промышленных объектов: нагрузка, температура, влажность, механические воздействия – все это влияет на долговечность и безопасность кабеля. Просто 'прокачать' провод недостаточно.

Я помню, как в начале своей карьеры, будучи совсем молодым инженером, мне поручили оптимизировать процесс на одном из заводов. Предлагали просто заменить старые машины на новые. Это, конечно, упрощенное видение. Новая машина не решит проблему, если сырье будет некачественным, или если не будет должного контроля технологических параметров. Это как купить современный автомобиль, а потом заливать в него дешевое топливо – результат будет не самым лучшим.

Выбор сырья: краеугольный камень качества

Одним из самых важных факторов, влияющих на качество кабелей, является выбор сырья. Резина, металлы, полимеры – все должно соответствовать строгим требованиям. Не всегда можно найти надежного поставщика, который гарантирует стабильное качество. Часто приходится тратить много времени на поиск и проверку новых поставщиков, проведение испытаний, чтобы убедиться в соответствии требованиям. Недавно столкнулись с проблемой: один из поставщиков внезапно изменил состав резиновой смеси, что привело к увеличению дефектов в готовых кабелях. Потеряли время и деньги на переработку брака.

При выборе сырья необходимо учитывать не только его характеристики, но и его историю. Откуда оно было получено? Какие условия хранения? Кто его производил? Эти вопросы могут оказаться очень важными. Мы стараемся работать только с проверенными поставщиками, которые имеют сертификаты соответствия и соблюдают требования к качеству продукции. Но даже в этом случае, периодически приходится проводить собственные испытания, чтобы убедиться в соответствии сырья нашим требованиям.

Технологический процесс: от холодной проволоки до готового изделия

Технологический процесс производства кабелей – это сложная последовательность операций, каждая из которых требует строгого контроля. От намотки проволоки до обмотки изоляцией и нанесения оболочки – все этапы должны выполняться с соблюдением технологических норм. На современных заводах используются автоматизированные линии, которые позволяют повысить производительность и снизить вероятность ошибок. Но даже при наличии автоматизации, необходимо постоянно следить за параметрами процесса: температурой, давлением, скоростью намотки и т.д.

Одним из наиболее ответственных этапов является обмотка изоляцией. Здесь важно обеспечить равномерность намотки и отсутствие дефектов. Неправильная намотка может привести к перегреву кабеля и его преждевременному выходу из строя. Мы используем автоматические машины для обмотки изоляцией, которые позволяют обеспечить высокую точность и качество. Но все равно, необходим квалифицированный персонал, который следит за работой оборудования и контролирует качество процесса.

Контроль качества: гарантия надежности

Контроль качества кабелей – это непрерывный процесс, который начинается с входного контроля сырья и заканчивается выходным контролем готовой продукции. На каждом этапе необходимо проводить испытания для проверки соответствия кабеля требованиям нормативных документов. Это могут быть испытания на механическую прочность, электрическую прочность, устойчивость к воздействию окружающей среды и т.д.

Мы используем различные методы контроля качества: визуальный осмотр, измерение электрических параметров, испытания на прочность и эластичность. Для проведения испытаний у нас есть собственная лаборатория, оснащенная современным оборудованием. Мы также привлекаем сторонние лаборатории для проведения независимой экспертизы. Это позволяет нам быть уверенными в качестве нашей продукции и соответствовать требованиям наших клиентов. Особенно важно контролировать параметры, связанные с устойчивостью кабеля к высоким температурам и агрессивным средам – это касается, например, кабелей для нефтегазовой отрасли.

Проблемы и перспективы развития

Производство кабелей – это динамично развивающаяся отрасль. Постоянно появляются новые материалы, новые технологии, новые требования. Одним из основных вызовов является повышение энергоэффективности кабелей. Например, сейчас активно разрабатываются кабели с улучшенными теплоизоляционными свойствами, которые позволяют снизить потери энергии при передаче электроэнергии.

Другой важной задачей является повышение экологичности производства. Необходимо использовать более экологичные материалы, снижать выбросы вредных веществ, утилизировать отходы производства. Мы стараемся следовать принципам устойчивого развития и использовать экологически чистые материалы. Например, мы используем кабели с низким содержанием вредных веществ и кабели, которые можно переработать после окончания срока службы.

И, конечно, не стоит забывать о развитии автоматизации и цифровизации производства. Внедрение современных систем управления производством позволяет повысить эффективность и снизить затраты. Мы планируем в ближайшее время внедрить систему предиктивной аналитики, которая позволит прогнозировать поломки оборудования и предотвращать простои. Это, безусловно, потребует инвестиций, но в долгосрочной перспективе окупится.

В заключение, хочется сказать, что производство кабелей – это не только машины и оборудование. Это люди, технологии, материалы и строгий контроль качества. Понимание всех этих аспектов позволяет создавать надежные и долговечные кабели, которые отвечают требованиям современных потребителей. И, конечно, это постоянная работа над улучшением процессов, внедрение новых технологий и поиск новых решений.

ООО Ляонин Цзяи Кабель, как производитель кабелей, осознает всю ответственность, которая лежит на нем за качество своей продукции. Мы стремимся к постоянному совершенствованию и внедрению инноваций, чтобы соответствовать самым высоким требованиям. Для получения более подробной информации о нашей деятельности, вы можете посетить наш сайт: https://www.lngrec.ru.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

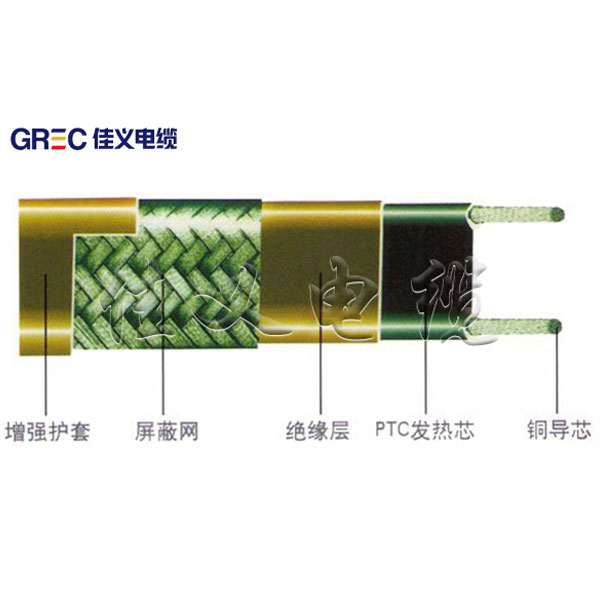

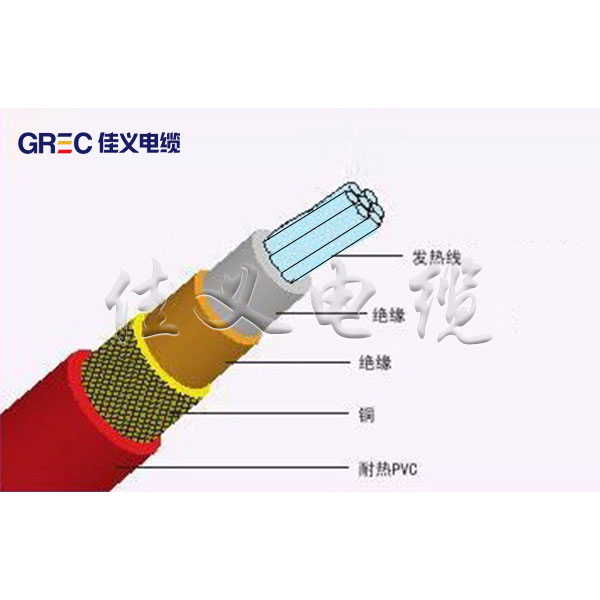

Саморегулирующийся нагревательный кабель

Саморегулирующийся нагревательный кабель -

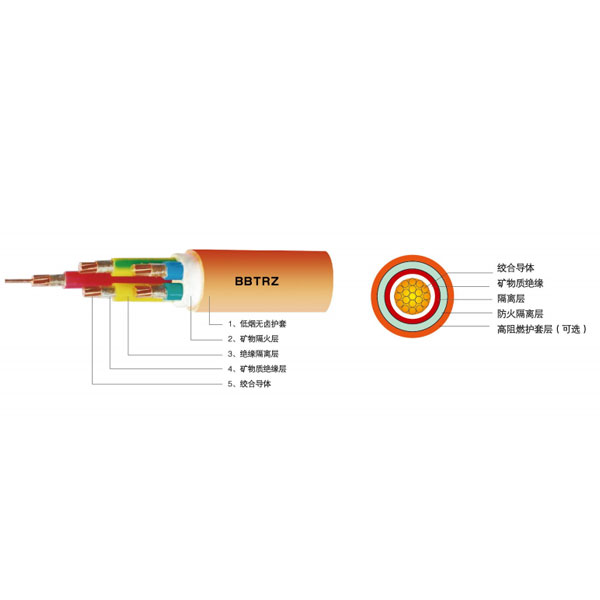

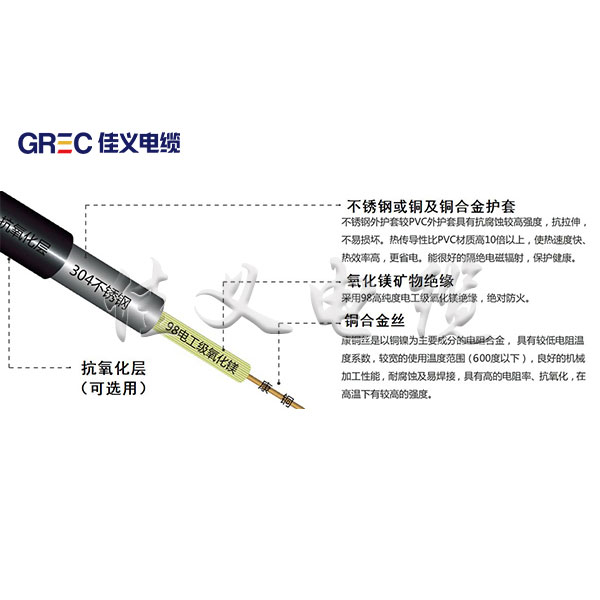

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ

Изолированный огнестойкий кабель с минеральной изоляцией серии BBTRZ -

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA

Огнестойкие кабели с минеральной изоляцией для обогрева нефтяных скважин серии YRTHGYA -

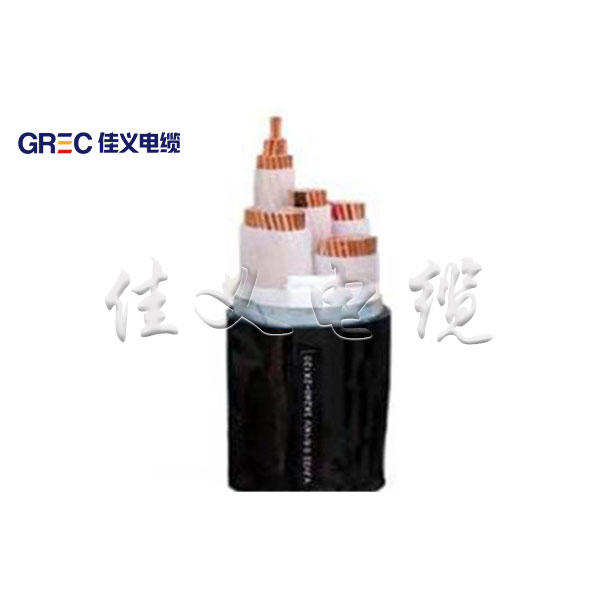

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

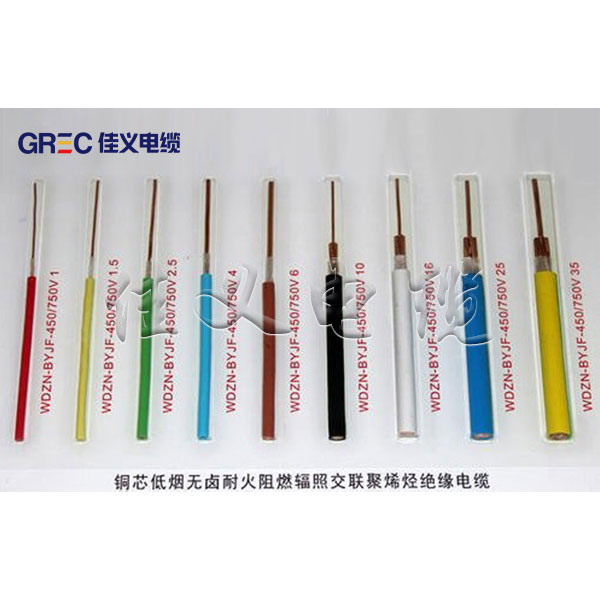

Провода и шнуры с пластиковой изоляцией

Провода и шнуры с пластиковой изоляцией -

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY -

Экологически чистый кабель управления

Экологически чистый кабель управления -

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением -

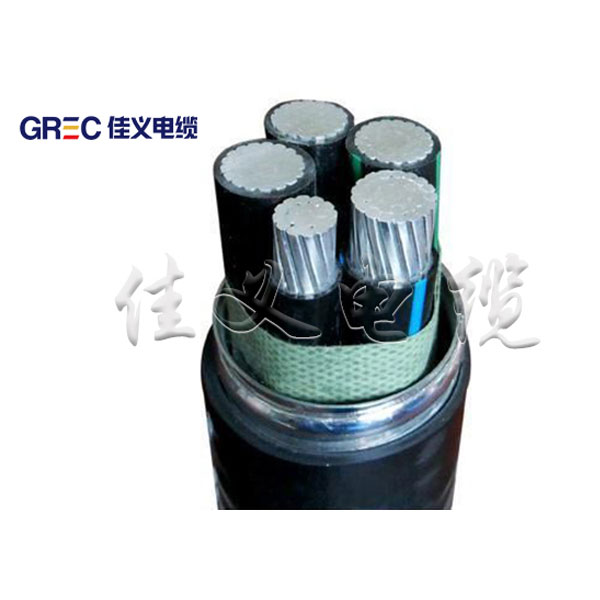

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A)

Изолированный огнестойкий кабель с минеральной изоляцией серии BTLY(NG-A) -

Номинальное напряжение 1кВ воздушный изолированный кабель

Номинальное напряжение 1кВ воздушный изолированный кабель

Связанный поиск

Связанный поиск- Тканевые кабели из Китая

- Цены на огнестойкие кабели

- Силовые кабели ввг завод

- Производители силовых кабелей 3х1 0

- Цена тяжелых медных сердечников медного сплава оболочки галогена бесплатно низкий дым внешней оболочки минеральной изоляцией силовой кабель

- Номинальное напряжение 10 кВ мягкий медный жильный воздушный кабель с полиэтиленовой изоляцией

- Производители силовых кабелей 2х1 5

- Поставщики холодостойких кабелей

- Номинальное напряжение 10 кВ воздушный кабель с сердечником из алюминиевого сплава и изоляцией из сшитого полиэтилена

- Производители неэкранированных кабелей