Заводы по производству изоляции силовых кабелей

Заводы по производству изоляции силовых кабелей – это целый мир. Часто, когда говорят об этом, думают о простых полимерных материалах, вроде ПВХ. Но на деле все гораздо сложнее. Современные требования к качеству, надежности и долговечности силовых кабелей диктуют свои условия. Простое производство уже не отвечает потребностям рынка. Мы регулярно сталкиваемся с вопросами, связанными с выбором сырья, оптимизацией процессов и, конечно, контролем качества. И опыт, накопленный за годы работы, позволяет говорить о необходимости комплексного подхода, а не о простых решениях. Сейчас много говорят об экологичности и устойчивом развитии, это, безусловно, важно, но не должно идти в ущерб безопасности и надежности.

Введение: от традиционных материалов к новым реалиям

Первое время мы работали в основном с ПВХ-изоляцией. Технологии хорошо отработаны, сырье доступно, и ценовой диапазон довольно широкий. Но со временем стало ясно, что ПВХ не всегда оптимален для определенных условий эксплуатации – высоких температур, агрессивных сред, длительного воздействия ультрафиолета. Тогда начались эксперименты с другими материалами: полиэтилен, фторэластомеры, специальные композитные материалы. И это был, мягко говоря, сложный путь проб и ошибок. Приходилось искать партнеров, разрабатывать новые технологические процессы, переоснащать оборудование. Все это требовало значительных инвестиций и времени.

И вот, мы рассматриваем сейчас применение модифицированных полиолефинов, в частности, полиэтилена высокой плотности с добавками, повышающими термостойкость и эластичность. Это не просто замена ПВХ, это кардинально иной подход к решению задачи. Необходимо тщательно изучать характеристики каждого материала, понимать, как они будут взаимодействовать с другими компонентами кабеля, оценивать долгосрочную надежность. Ведь от этого напрямую зависит безопасность эксплуатации. У нас был один интересный кейс, когда на предприятии, производящем кабели для нефтегазовой отрасли, ПВХ-изоляция начала разрушаться в процессе эксплуатации. Причиной оказалось недостаточное сопротивление химически агрессивной среде. Переход на фторэластомерную изоляцию решило проблему, но увеличило стоимость кабеля. Вопрос экономической целесообразности всегда стоит в приоритете.

Технологические сложности при работе с полиэтиленовой изоляцией

Переход на полиэтилен, казалось бы, более экологичный материал, не лишен своих сложностей. Полиэтилен, особенно в высокой плотности, требует более высоких температур и давлений при экструзии, чем ПВХ. Это требует серьезной модернизации оборудования и пересмотра технологических процессов. Кроме того, полиэтилен более подвержен деформации при высоких температурах, что требует использования специальных добавок и модификаторов. Еще один момент – необходимо тщательно контролировать процесс охлаждения, чтобы избежать образования внутренних напряжений в изоляции. Неправильно настроенные параметры экструзии могут привести к снижению прочности и долговечности изоляции.

Мы долго ломали голову над оптимизацией процесса охлаждения полиэтиленовой изоляции для кабелей, предназначенных для работы в условиях низких температур. Изначально использовали стандартные системы охлаждения, но результаты были неудовлетворительными. После экспериментов с использованием вакуумного охлаждения и оптимизацией воздушного потока, удалось добиться значительного снижения внутренних напряжений и повышения термостойкости изоляции. Это позволило нам существенно улучшить характеристики кабеля и увеличить срок его службы. Такой подход потребовал серьезных инвестиций в оборудование и обучение персонала, но оправдал себя.

Контроль качества: ключевой фактор надежности

Безусловно, качество сырья – это важный фактор, но контроль качества на всех этапах производства – это не менее важный аспект. Мы используем современные методы контроля, включая ультразвуковой контроль, рентгенографию и испытания на механические свойства. Особенно тщательно мы контролируем толщину и равномерность изоляции, наличие дефектов и деформаций. Современные методы не позволяют упустить даже незначительные отклонения, которые могут привести к серьезным последствиям в процессе эксплуатации кабеля.

Иногда, даже при использовании качественного сырья и соблюдении всех технологических требований, возникают проблемы с контролем качества. Например, мы сталкивались с ситуацией, когда в процессе экструзии полиэтиленовой изоляции возникали 'пузыри' или 'трещины'. Причина оказалась в неправильной работе металлического фильера. Мы перепроверили настройку фильера, заменили его, и проблема была решена. Но подобные ситуации подчеркивают важность постоянного мониторинга и анализа производственного процесса.

Современные методы контроля изоляции силовых кабелей

Помимо традиционных методов контроля, таких как проверка на прочность изоляции и сопротивление утечке, мы используем современные методы, такие как термография и ультразвуковая дефектоскопия. Термография позволяет выявить участки изоляции с повышенной температурой, которые могут свидетельствовать о наличии дефектов или повреждений. Ультразвуковая дефектоскопия позволяет выявить внутренние дефекты, которые не видны при визуальном осмотре. Эти методы помогают нам выявлять проблемы на ранних стадиях и предотвращать их развитие.

Мы недавно внедрили систему автоматизированного контроля качества, которая позволяет автоматически анализировать данные, полученные с различных датчиков и оборудования. Это позволяет нам быстро выявлять отклонения от нормы и принимать меры по их устранению. Автоматизация контроля качества позволила нам значительно повысить эффективность производства и снизить количество брака. Но автоматизация требует серьезных инвестиций в программное обеспечение и обучение персонала.

Перспективы развития: инновации и устойчивое развитие

Сейчас в производстве изоляции силовых кабелей активно внедряются новые технологии, такие как нанокомпозитные материалы и 3D-печать. Нанокомпозитные материалы позволяют значительно повысить прочность, термостойкость и электропроводность изоляции. 3D-печать позволяет создавать изоляцию сложной формы с заданными свойствами. Эти технологии пока находятся на стадии разработки и тестирования, но в будущем они могут произвести революцию в производстве силовых кабелей.

Одним из важных направлений развития является устойчивое развитие. Все больше компаний стремятся использовать экологически чистые материалы и снижать воздействие на окружающую среду. Мы активно исследуем возможность использования биоразлагаемых полимеров и переработанных материалов. Кроме того, мы работаем над оптимизацией производственных процессов, чтобы снизить потребление энергии и воды. Это не только соответствует современным требованиям, но и позволяет снизить затраты на производство.

Экологичность и переработка изоляционных материалов

Вопрос экологичности изоляции силовых кабелей становится все более актуальным. Традиционные полимерные материалы, такие как ПВХ, содержат вредные вещества, которые могут негативно влиять на окружающую среду. Мы активно ищем альтернативные материалы, которые более экологичны и безопасны. Например, мы рассматриваем возможность использования полиэтилена, полученного из переработанного сырья. Кроме того, мы работаем над разработкой технологий переработки отходов изоляции.

Переработка отходов изоляции – это сложная задача, но она становится все более важной. Существуют различные технологии переработки, такие как пиролиз, газификация и механическая переработка. Каждая из этих технологий имеет свои преимущества и недостатки. Мы изучаем различные варианты и выбираем наиболее подходящие для наших нужд. Переработка отходов изоляции позволит нам снизить воздействие на окружающую среду и создать замкнутый цикл производства.

Заключение: постоянное совершенствование

Производство изоляции силовых кабелей – это сложная и ответственная задача, которая требует постоянного совершенствования. Мы постоянно работаем над улучшением качества продукции, снижением затрат на производство и повышением экологичности. Мы используем современные технологии, привлекаем квалифицированных специалистов и тщательно контролируем все этапы производства. И, конечно, мы не боимся экспериментировать и пробовать новые решения. Ведь только так можно добиться успеха в этой конкурентной отрасли. Заводы по производству изоляции силовых кабелей должны не просто производить продукт, но и отвечать требованиям времени и рынка. И это требует постоянных усилий и инноваций. Наша компания, ООО Ляонин Цзяи Кабель, стремится к лидерству в этой области, постоянно инвестируя в новые технологии и развитие персонала.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW

Гибкий огнестойкий кабель с минеральной изоляцией серии YTTW -

Кабель питания переменной частоты с пластиковой изоляцией

Кабель питания переменной частоты с пластиковой изоляцией -

Силовой кабель с пластиковой изоляцией

Силовой кабель с пластиковой изоляцией -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов -

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией -

Номинальное напряжение 1кВ воздушный изолированный кабель

Номинальное напряжение 1кВ воздушный изолированный кабель -

Кабель управления с пластиковой изоляцией

Кабель управления с пластиковой изоляцией -

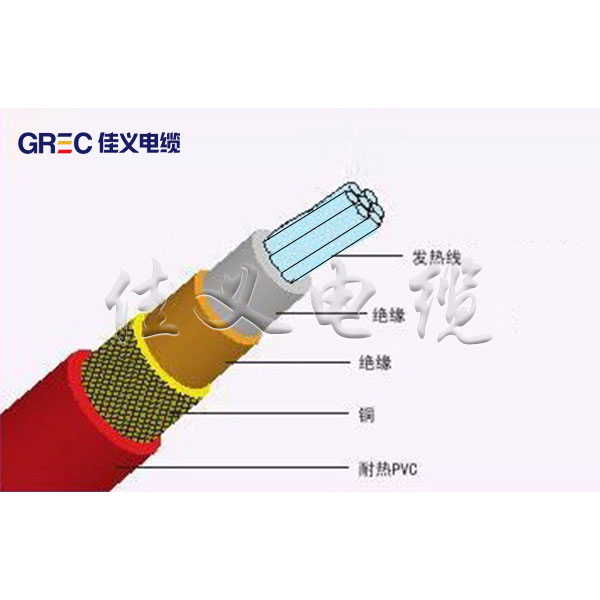

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY

Электрический нагревательный огнестойкий кабель с минеральной изоляцией серии JRTHGY -

Кабели для фотоэлектрических систем генерации электроэнергии

Кабели для фотоэлектрических систем генерации электроэнергии -

Номинальное напряжение 10 кВ воздушный изолированный кабель

Номинальное напряжение 10 кВ воздушный изолированный кабель -

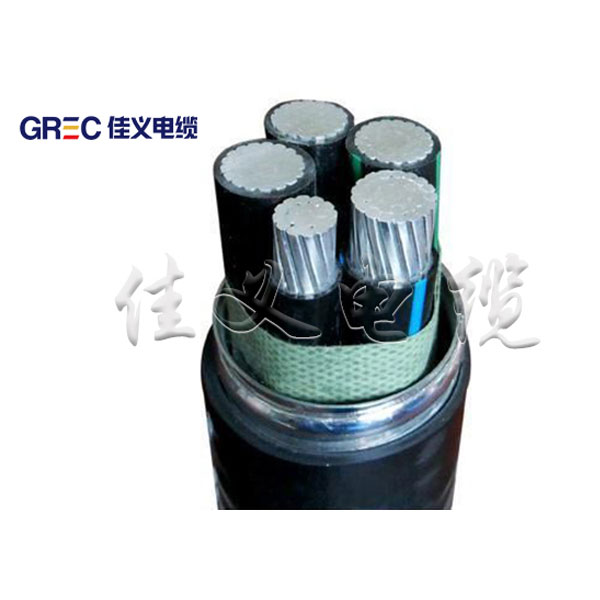

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией

Силовой кабель с сердечником из алюминиевого сплава с пластиковой изоляцией

Связанный поиск

Связанный поиск- Производители силовых кабелей 16

- Китай тяжелый долг медный сердечник медный сплав оболочки ПВХ оболочки минеральных изолированных силовых кабелей

- кабель силовой медный 3х2 5

- Кабели с медными жилами из Китая

- Ведущий покупатель проводов и кабелей

- Медный сердечник гофрированный медный сплав оболочки ПВХ внешней оболочки слюды ленты минеральной изоляцией кабель управления завод

- Основные покупатели силовых кабелей 4х16

- Цена электрического провода

- Поставщики воздушных кабелей с медной жилой с полиэтиленовой изоляцией на напряжение 1 кВ

- Производители специализированных кабелей