Заводы по производству воздушных изолированных кабелей

Вопрос производства воздушных изолированных кабелей – это, как ни странно, редко обсуждаемая тема. В основном, интерес уходит на конечный продукт, на его характеристики и применение. Но зачастую забывается о том, как именно создается этот кабель, какие нюансы производства играют роль. Многие считают, что это достаточно простая технология, но на деле все гораздо сложнее. Особенно это касается крупных сечений и особых условий эксплуатации.

Обзор: не все так просто с воздушными кабелями

Вкратце, заводы по производству воздушных изолированных кабелей – это предприятия, где происходит подготовка полимерной матрицы, витковая обмотка, пропитка и последующая изоляция. Важно понимать, что каждый этап критичен для долговечности и надежности кабеля. Недостаточный контроль качества на любом этапе – это прямой путь к браку и, как следствие, к серьезным последствиям при эксплуатации.

Выбор полимерной матрицы: полиэтилен, ПВХ и не только

Начнем с основы – полимерной матрицы. Самый распространенный материал – это полиэтилен (ПЭ). Но, конечно, есть и другие варианты, например, поливинилхлорид (ПВХ), особенно для кабелей, эксплуатируемых в агрессивных средах или требующих высокой механической прочности. Выбор зависит от климатических условий, допустимой температуры и других факторов. Редко, но встречаются и кабельные составы на основе других полимеров, например, фторэластомеров, но это, как правило, очень специализированные решения для экстремальных условий. Я помню один случай, когда мы столкнулись с проблемой деградации ПЭ в условиях интенсивного ультрафиолетового излучения. Пришлось переходить на ПВХ, что, конечно, увеличило стоимость, но обеспечило надежность.

Процесс витковой обмотки: точность и равномерность

Далее следует витковая обмотка. Здесь важна не только аккуратность, но и точность – одинаковое натяжение витков, равномерность распределения нагрузки. Это напрямую влияет на характеристики прочности и устойчивости кабеля к механическим воздействиям. Мы однажды работали с заводом, который пытался экономить на этом этапе, используя неоптимальное оборудование. Результат – кабели быстро ослабевали и выходили из строя. Пришлось объяснять им, что экономия на этом этапе – это, по сути, инвестиция в будущие проблемы.

Пропитка полимером: ключ к долговечности

После витковой обмотки кабель подвергается пропитке полимером. Этот процесс – один из самых важных, поскольку именно он обеспечивает защиту жил от воздействия влаги, кислорода и других агрессивных факторов. Очень часто, недооценивают значение этого этапа. Правильная пропитка – это не просто заливка полимером, это соблюдение температурного режима, времени и концентрации полимера. Недостаточная пропитка приводит к быстрому разрушению изоляции и выходу кабеля из строя. ООО Ляонин Цзяи Кабель использует современные методы пропитки, которые позволяют добиться высокой степени защиты и долговечности.

Контроль качества: от сырья до готового изделия

Невозможно говорить о качестве производстве воздушных изолированных кабелей без упоминания о контроле качества. Он должен осуществляться на всех этапах производства – от входного контроля сырья до проверки готового изделия. Это включает в себя контроль толщины изоляции, электрической прочности, механической прочности, устойчивости к воздействию окружающей среды и другие параметры. Мы применяли различные методы контроля, включая ультразвуковой контроль, рентгенографию и испытания на усталость. К сожалению, не все заводы уделяют достаточно внимания контролю качества, что в конечном итоге приводит к производству ненадлежащего продукта.

Встречающиеся проблемы и решения: пример из практики

Одна из самых распространенных проблем – это образование микротрещин в изоляции полимера. Это может быть вызвано различными факторами – от недостаточной пропитки до неправильной эксплуатации кабеля. Для решения этой проблемы можно использовать различные методы – от нанесения защитных покрытий до использования более качественных полимерных материалов. Мы однажды столкнулись с такой проблемой на объекте, где кабель подвергался воздействию высоких температур. Пришлось использовать специальный термостойкий полимер, что позволило устранить микротрещины и продлить срок службы кабеля.

Новые технологии и перспективы развития

В последние годы наблюдается активное развитие технологий производства воздушных изолированных кабелей. Появляются новые полимерные материалы, более эффективные методы пропитки и контроля качества. Сейчас активно внедряются автоматизированные системы контроля и управления производством, что позволяет повысить эффективность и снизить вероятность брака. Особенно интересны исследования в области использования нанотехнологий для повышения прочности и долговечности изоляции.

В заключение

Производство воздушных изолированных кабелей – это сложный и многогранный процесс, требующий высокого уровня квалификации персонала и современного оборудования. Не стоит недооценивать значение каждого этапа производства, от выбора полимерной матрицы до контроля качества готового изделия. Только при соблюдении всех требований и норм можно добиться производства надежного и долговечного кабеля, который будет служить долгие годы.

ООО Ляонин Цзяи Кабель постоянно работает над улучшением качества своей продукции и внедрением новых технологий. Они стремятся к тому, чтобы предлагать своим клиентам самые современные и надежные решения.

Для получения более подробной информации о продукции компании, вы можете посетить их сайт: https://www.lngrec.ru

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

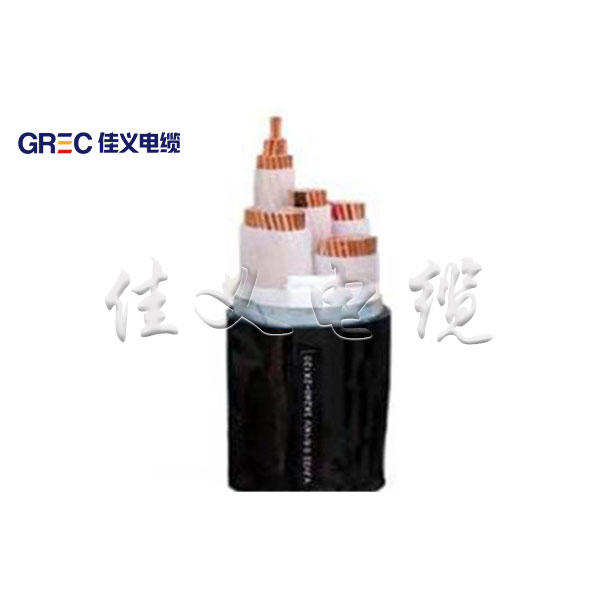

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией

Высоковольтный кабель постоянного тока с полиэтиленовой изоляцией -

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ

Жесткий огнестойкий кабель с минеральной изоляцией серии BTTZ -

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB

Гибкий огнестойкий кабель с минеральной изоляцией из нержавеющей стали серии HFTGB -

Предварительной разветвленный кабель с пластмассовой изоляцией

Предварительной разветвленный кабель с пластмассовой изоляцией -

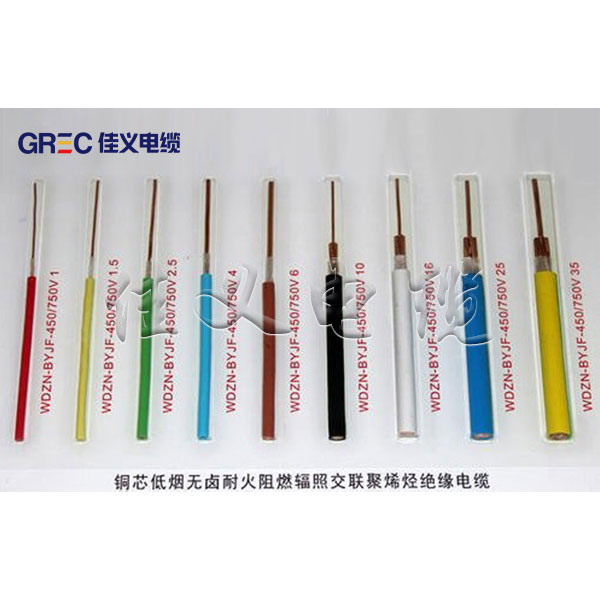

Экологически чистые огнестойкие провода и шнуры

Экологически чистые огнестойкие провода и шнуры -

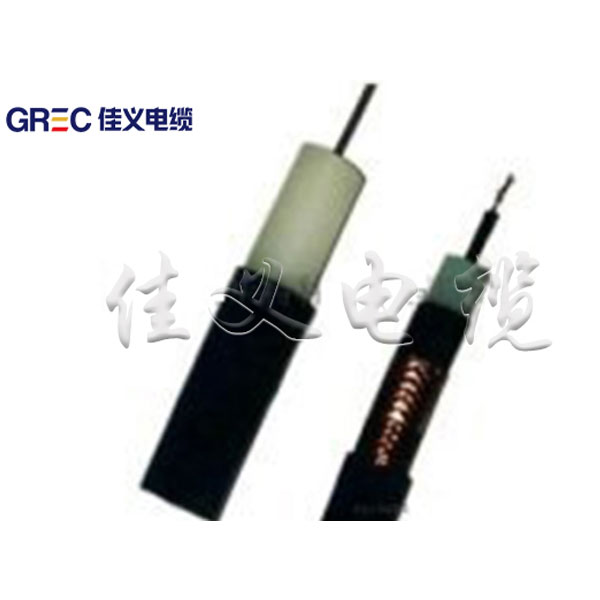

Компенсирующий кабель для термопары

Компенсирующий кабель для термопары -

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1

Пластиковый изолированный безгалогенный малодымный огнестойкий силовой кабель класса B1 -

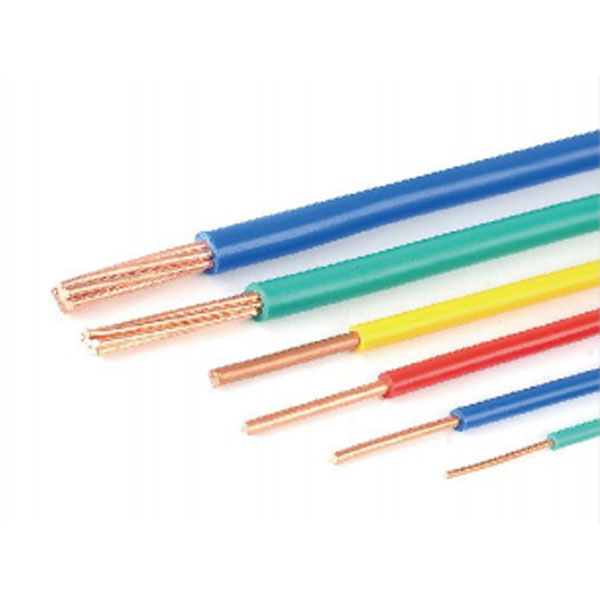

Провода и шнуры с пластиковой изоляцией

Провода и шнуры с пластиковой изоляцией -

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением

Огнестойкий кабель управления класса B1 с пластиковой изоляцией без галогенов с низким дымовыделением -

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов

Зеленый силовой кабель с изоляцией из сшитого полиэтилена с защитой от грызунов и термитов -

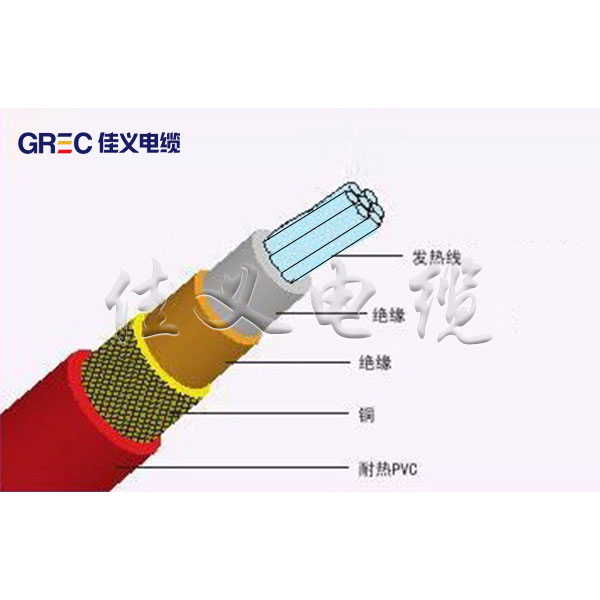

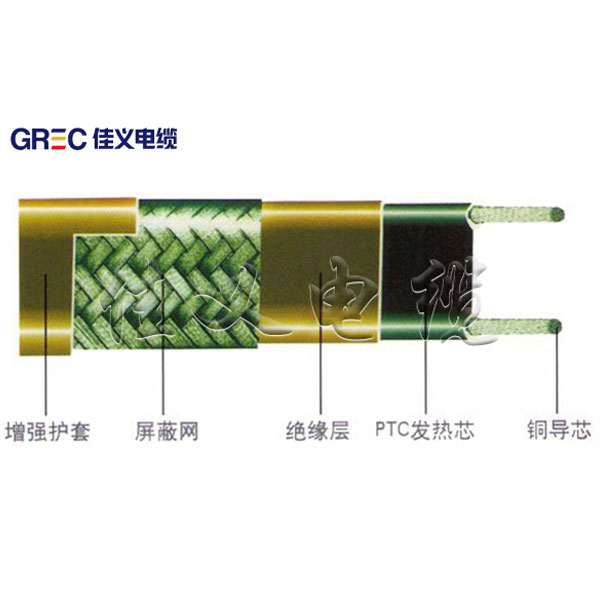

Саморегулирующийся нагревательный кабель

Саморегулирующийся нагревательный кабель -

Кабель для компьютеров и приборов

Кабель для компьютеров и приборов

Связанный поиск

Связанный поиск- Производители силовых кабелей 10

- Гибкие кабели

- Крупнейшие покупатели электрических проводов

- Производители силовых кабелей 220

- цена силового кабеля 380

- Китай Кабель силовой ввгнг

- Заводы по производству бронированных кабелей

- Номинальное напряжение 1 кВ медный сердечник полиэтиленовой изоляцией воздушный кабель из Китая

- Китай силовой медный кабель 5 сердечник

- Производители силовых кабелей 1кВ